1 技术措施

1.1 设置酸雾处理系统

首先,在酸洗机组设置二级酸雾处理系统,节能环保,净化效果好。在酸洗过程中,酸洗槽、酸循环罐、漂洗槽内产生大量的盐酸酸雾,由于酸洗槽、酸循环罐产生的酸雾含酸浓度高而漂洗槽产生的酸雾含酸浓度低,为了避免将洗涤塔规模做的很大,所以高浓度的酸雾预先经过预处理装置进行第一级净化,将酸雾含酸浓度降低,然后再和漂洗槽产生的低浓度酸雾汇合进入酸雾洗涤塔中进行第二级净化,这样设计的好处在于可以使酸雾处理系统整体投资显著降低,并且预处理产生的含酸浓度较高的酸液可以返回酸循环罐中继续使用,节省酸液。酸雾洗涤塔喷淋用水采用机组漂洗槽的漂洗水,如果酸雾洗涤塔中水的电导率高于设定值,就通过补充脱盐水来降低电导率,保证酸雾的清洗效果。洗涤塔中间采用填料层来增加酸雾的吸收面积,而且酸雾洗涤塔本身也采用两级喷淋来清洗酸雾,经过喷淋净化后的酸雾通过酸雾风机经烟囱排到大气中。净化后气体含酸浓度≤ 20 mg/Nm3,远优于GB 16297-1996 大气污染物综合排放标准。酸雾处理流程图如图1。

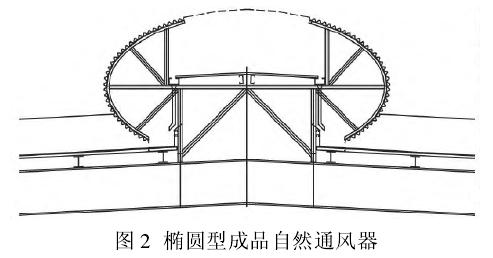

1.2 设置厂房通风器

理想情况下,酸洗槽内部保持微负压,所有酸雾均由酸雾处理系统处理后排放到大气中。但是在长期的使用中,由于槽盖变形,槽盖、挤干辊等处的橡胶密封垫老化,抽风系统管道损坏等原因,酸洗槽内部不能时刻保持负压造成酸雾轻微外泄。为避免外泄的酸雾腐蚀厂房和机电设备,在酸洗槽的上方车间屋脊处设置纵向电动开启椭圆形成品自然通风器,将酸雾排出车间,见图2。另外,在酸槽检修维护时,槽盖打开后也会有大量酸雾溢出,这时也可通过开启通风器将酸雾排出车间,防止腐蚀现象的发生。

1.3 考虑厂房防护

厂房防护主要有:1)厂房钢结构防护;2)厂房墙皮、屋面防护;3)设备基础防护三种。

第一种,厂房钢结构防护。目前新建的酸洗车间主要为钢结构型式,由于车间内有酸雾逸出,使空气中含有少量的腐蚀气体的分子和离子。金属表面相对湿度大,当温度降低时厂房钢结构表面结露形成潮湿水膜,水膜吸收酸性杂质形成一个个微电池,在电化学作用下加速了钢结构的腐蚀。在气相腐蚀条件下钢结构防腐蚀常采用涂漆处理的方法。做法如下:钢结构表面喷砂除锈后,涂环氧富锌底漆1层50ìm,环氧云铁中间漆2层130 ìm,环氧面漆2层50 ìm。一共涂覆5层,涂层总厚度230ìm ,基本做到密实无孔,阻止水汽及酸雾的渗透,起到较好的防腐作用。

第二种,厂房墙皮、屋面防护。厂房墙面、屋面均采用防酸彩色涂层压型钢板,基板使用耐腐蚀性能好的高强度热镀锌钢板,双面锌层重量不小于275 g/m2,因彩涂板本身就有良好的防腐性能无需再做特殊处理。

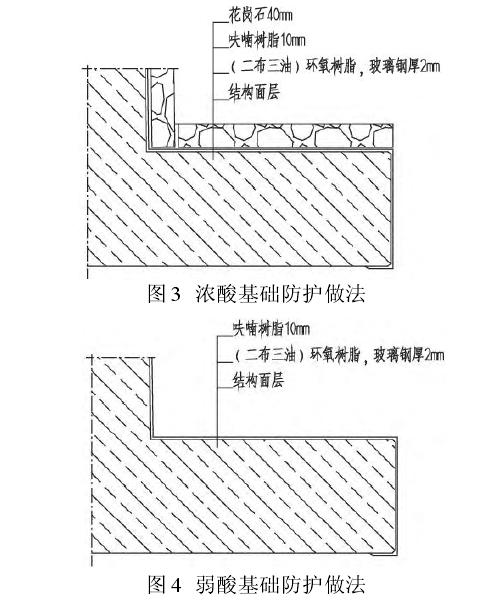

第三种,混凝土设备基础防护。因酸洗车间相对湿度较大,所以车间内混凝土的碳化收缩比较大,酸雾和二氧化碳渗入混凝土的微孔中,很容易使混凝土表面pH值下降,生成碳酸钙,当混凝土空隙中的pH值下降至9时,其表面即被碳化,又因为混凝土是多孔体,酸雾及二氧化碳可沿着空隙向里侵入,碳化层逐渐向里扩展,当扩展到钢筋表面时钢筋表面的钝化膜被破坏,钢筋开始锈蚀。

混凝土中的钢筋由于碳化破坏引起两种现象:一是先裂后腐蚀,即混凝土板面的微孔吸附了空气中的水分子及酸雾等,引起混凝土结晶腐蚀而开裂,从而使钢筋锈蚀;二是先腐蚀后开裂,最初混凝土表面看不出腐蚀痕迹,混凝土被碳化时,其内部钢筋由于钝化膜被破坏,钢筋先锈蚀,层层疏松膨胀的铁锈使混凝土胀裂。

针对混凝土基础的腐蚀机理,对于积酸腐蚀,钢筋混凝土设备基础采用两种防腐措施:对酸槽下方、酸循环区、酸沟、集水坑等可能接触到高浓度酸液的区域采用结构面层+二布三油环氧树脂玻璃钢隔离层 + 呋喃树脂+ 花岗岩(见图3)。对普通介质沟、基础侧壁、酸泵基础等接触低浓度酸液的区域采用结构面层+二布三油环氧树脂玻璃钢隔离层+呋喃树脂(见图4),这两种防腐措施组合使用既保证了防腐的效果又经济合理避免浪费。

2 结论

酸洗车间的腐蚀防护问题是一个综合工程,由于酸洗工艺的特殊性,无法从根本上避免盐酸腐蚀的问题,但通过在酸洗机组设置酸雾处理系统,在厂房增设天窗通风,考虑厂房钢结构以及设备基础的防腐设计,可以使腐蚀现象降低到可控的范围。

本文标签:车间净化