еңЁеҢ»иҚҜж— иҸҢиҪҰй—ҙдёӯпјҢз”ҹдә§еҫӘзҺҜдҪҝз”ЁеӨ§йҮҸеҷЁзҡҝйңҖиҰҒжҙ—ж¶ӨгҖҒе№ІзҮҘпјҢжё…жҙ—жҙҒеҮҖеҢәеҹҹдҪңдёәз”ҹдә§иҫ…еҠ©еҢәеҹҹзҡ„жҙҒеҮҖзә§еҲ«дёҖиҲ¬иҰҒжұӮD зә§пјҢе№ІзҮҘй—ҙд№ҹдёҚдҫӢеӨ–гҖӮеңЁжҙҒеҮҖзҺҜеўғдёӢжё…жҙ—еҗҺеҗ«жңүеӨ§йҮҸж°ҙеҲҶзҡ„еҷЁзҡҝзҡ„йҷӨж№ҝе№ІзҮҘе°ұжҲҗдёәжҲ‘们иҰҒи§ЈеҶізҡ„й—®йўҳгҖӮжҲ‘们йҖҡиҝҮе®һдҫӢпјҢиҜҙжҳҺйҮҮз”ЁеҗҲзҗҶзҡ„и®ҫи®ЎжүҚиғҪиҫҫеҲ°иҠӮиғҪгҖҒе№ІзҮҘйҷӨж№ҝзҡ„ж•ҲпјҢеҜ№иҜҘйЎ№е·ҘдҪңе…·жңүдёҖе®ҡзҗҶи®әжҢҮеҜје’Ңе®һйҷ…еә”з”Ёж„Ҹд№үгҖӮ

0 еј•иЁҖ

йҷӨж№ҝдё»иҰҒеҲҶдёәеҚҮжё©йҷҚж№ҝгҖҒеҶ·еҚҙеҮҸж№ҝе’Ңе№ІзҮҘеүӮеҗёйҷ„йҷӨж№ҝдёүз§ҚгҖӮд»ҘеүҚжңҖеёёз”Ёзҡ„е°ұжҳҜеҠ зғӯеҚҮжё©йҖҡйЈҺйҷӨж№ҝпјҢдҪҶеңЁжҙҒеҮҖзҺҜеўғдёӢпјҢеҚ•зәҜйҮҮз”Ёе…ЁйҖҒе…ЁжҺ’еҚҮжё©йҷӨж№ҝзҡ„ж–№жі•пјҢиғҪиҖ—еӨ§пјҢеҜ№жҙҒеҮҖиҝҮж»Өзі»з»ҹеёҰжқҘзҡ„иҙҹиҚ·д№ҹиҫғеӨ§пјҢж•…жҲ‘们и®ҫи®ЎдәҶеҶ·еҚҙеҮҸж№ҝгҖҒеҚҮжё©йҷҚж№ҝжҙҒеҮҖз©әж°”еҫӘзҺҜзҡ„з»јеҗҲйҷӨж№ҝж–№ејҸгҖӮ

1 еҺҹзҗҶ

е®һйҷ…и®ҫи®ЎдёӯпјҢе°‘йҮҸиЎҘе…Ҙж–°йЈҺпјҢз»ҙжҢҒзі»з»ҹзӣёеҜ№е®ӨеӨ–12.5Pa еҺӢе·®пјҢеңЁж··еҗҲж®өдёҺеӣһйЈҺж··еҗҲз»ҸеҲқж•ҲиҝҮж»Өз»ҸиЎЁеҶ·жҢЎж°ҙж®өе°Ҷз©әж°”еҶ·еҚҙеҲ°дҪҺдәҺйңІзӮ№жё©еәҰпјҢи®©з©әж°”дёӯж°ҙжұҪеҮқз»“з»ҸжҢЎж°ҙжқҝжӢҰжҲӘеҺ»йҷӨж°ҙеҲҶпјҢеҶҚз»ҸеҠ зғӯж®өе°Ҷз©әж°”еҠ зғӯеҲ°60в„ғд»ҘдёҠпјҢз©әж°”иҶЁиғҖгҖҒеҚ•дҪҚдҪ“з§Ҝдёӯж°ҙеҲҶеҮҸе°‘е®һзҺ°еҚҮжё©йҷҚж№ҝпјҢеңЁйҖҒйЈҺжңәдҪңз”ЁдёӢз»Ҹдёӯж•ҲиҝҮж»ӨеҷЁиҝҮж»Өз»ҸйЈҺз®Ўз”ұжҲҝй—ҙйЎ¶йғЁй«ҳж•ҲиҝҮж»ӨеҷЁиҝҮж»ӨеҗҺйҖҒе…Ҙе№ІзҮҘй—ҙпјҢдёәдҝқиҜҒиҜҘиҝҮзЁӢдёӯжё©еәҰжҚҹеӨұжңҖе°ҸпјҢеҮҖеҢ–йҷӨж№ҝйЈҺжңәеә”е°ҪйҮҸйқ иҝ‘е№ІзҮҘй—ҙпјҢеҒҡеҘҪйҖҒйЈҺз®ЎйҒ“дҝқжё©гҖӮе№ІзҮҘзҡ„зғӯз©әж°”еңЁе№ІзҮҘй—ҙдёӯеҗёж”¶еҷЁзҡҝдёӯж°ҙеҲҶпјҢжё©еәҰдёӢйҷҚпјҲзәҰ45в„ғпјүж№ҝеәҰеўһеҠ пјҢз»ҸеӣһйЈҺз®Ўе°Ҷе…¶еёҰеҮәе№ІзҮҘй—ҙпјҢеӣһеҲ°ж··еҗҲж®өеҶҚејҖе§ӢдёӢдёҖж¬ЎеҫӘзҺҜпјҢд»ҺиҖҢиҫҫеҲ°йҷӨж№ҝзӣ®зҡ„гҖӮ

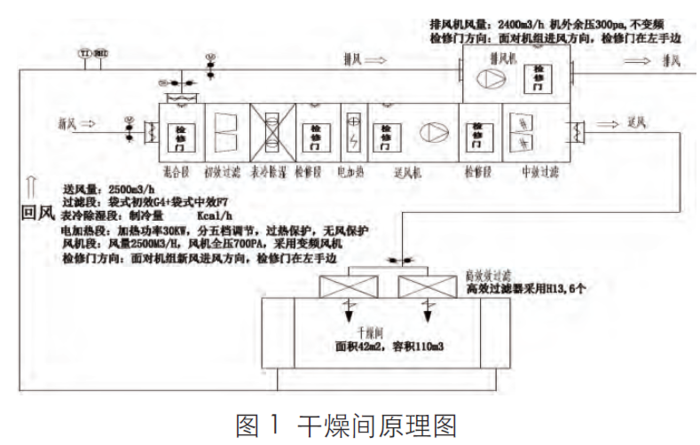

еҸҰеӨ–пјҢеңЁиҝӣйЈҺеҸЈе’ҢеӣһйЈҺеҸЈи®ҫзҪ®жё©гҖҒж№ҝеәҰдј ж„ҹеҷЁпјҢејҖжңәж—¶жҺ’йЈҺжңәе…ій—ӯпјҢзі»з»ҹдёәеҫӘзҺҜж°”жөҒиҝҗиЎҢжЁЎејҸпјҢиҝҗиЎҢдёҖж®өж—¶й—ҙеҗҺпјҢйҡҸзқҖзғӯз©әж°”еҗёж”¶еҷЁзҡҝдёӯж°ҙеҲҶзҡ„еўһеҠ пјҢиӢҘеҶ·еҚҙйҷӨж№ҝеҠҹзҺҮдёҚеӨҹгҖҒж•ҲжһңдёҚдҪіпјҢеӣһйЈҺеҸЈж№ҝеәҰдјҡи¶ҠжқҘи¶ҠеӨ§пјҢз»ҸзЁӢжҺ§з”өи„‘и®Ўз®—иӢҘеӣһйЈҺеҸЈз»қеҜ№ж№ҝеәҰжҜ”иҝӣйЈҺеҸЈз»қеҜ№ж№ҝеәҰеӨ§еҫ—еӨҡж—¶пјҢе…ій—ӯеӣһйЈҺеҸЈйЈҺйҳҖгҖҒжү“ејҖжҺ’йЈҺйҳҖгҖҒжҺ’йЈҺжңәпјҢйҮҮз”ЁзӣҙжҺ’жЁЎејҸеҝ«йҖҹзҪ®жҚўдёҖдёӢзі»з»ҹдёӯж№ҝеәҰиҫғеӨ§зҡ„з©әж°”пјҢиҮідёӨиҖ…е·®еҖјдёҚеӨ§ж—¶пјҢеҸҲеҲҮжҚўдёәеҫӘзҺҜжЁЎејҸгҖӮеҺҹзҗҶеҰӮеӣҫ1гҖӮ

еңЁе®һйҷ…иҝҗз”ЁдёӯпјҢе“ӘжҖ•жҳҜеҶ·еҚҙж°ҙжңӘејҖпјҲеҰӮеҶ¬еӯЈдёҚејҖеҶ·ж°ҙжңәз»„пјүйҮҮз”ЁеҫӘзҺҜгҖҒзӣҙжҺ’дәӨжӣҝжЁЎејҸеҚ•зәҜз”ЁеҚҮжё©йҷӨж№ҝж–№ејҸпјҢд№ҹиғҪиҫҫеҲ°еҷЁзҡҝе№ІзҮҘйҷӨж№ҝзҡ„зӣ®зҡ„гҖӮ

2еә”з”Ёе®һдҫӢи®Ўз®—

2.1 жҙҒеҮҖеәҰдёҺжҚўж°”ж¬Ўж•°

з»јеҗҲиҖғиҷ‘жҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғGB50073-2013гҖҒеҢ»иҚҜе·ҘдёҡжҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғGB50457-2008пјҢ2013 зүҲGMP еҸҠе…¶е®һж–ҪжҢҮеҚ—пјҢз”ҹдә§жё…жҙ—иҫ…еҠ©еҢәD жҙҒеҮҖеҺӮжҲҝжҚўж°”ж¬Ўж•°дёә6 ж¬Ў/h-20 ж¬Ў/hпјҢйЈҺжңәеҲқж•Ҳж»ӨеҷЁдёәG4 еһӢгҖҒдёӯж•Ҳж»ӨеҷЁдёәF еһӢгҖҒе№ІзҮҘй—ҙиҝӣйЈҺеҸЈй«ҳж•Ҳж»ӨеҷЁйҖүз”ЁH13 еһӢпјҢз¬ҰеҗҲеҢ»иҚҜжҙҒеҮҖеҺӮжҲҝиҰҒжұӮпјҢз»ҸйӘҢиҜҒе°ҳеҹғзІ’еӯҗпјң3520000/m3пјҢз¬ҰеҗҲD жҙҒеҮҖеҺӮжҲҝиҰҒжұӮгҖӮ

2.2 йЈҺжңәйЈҺйҮҸзҡ„йҖүеҸ–

жҲ‘们干зҮҘй—ҙйқўз§Ҝ42m2гҖҒе®№з§Ҝ110m3пјҢеҠ дёҠз©әи°ғйЈҺз®ЎзәҰ120m3йҖүз”Ё2500m3/h йЈҺйҮҸйЈҺжңәпјҢжҚўж°”ж¬Ўж•°иҫҫеҲ°2500/120=20 ж¬Ў/hпјҢж»Ўи¶іи®ҫи®ЎдёҠйҷҗиҰҒжұӮгҖӮжҺ’йЈҺжңәйҖүз”Ё2400/h йЈҺйҮҸйЈҺжңәпјҢеҸҜд»ҘдҝқиҜҒз»ҙжҢҒзі»з»ҹзӣёеҜ№дәҺеӨ–з•Ң12.5Pa еҺӢе·®гҖӮ

2.3 еҠ зғӯеҠҹзҺҮ

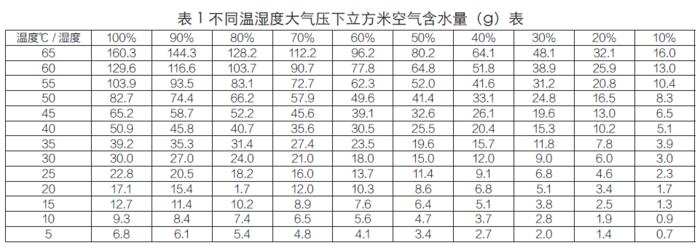

2.3.1 дёҚеҗҢжё©ж№ҝеәҰеӨ§ж°”еҺӢдёӢз«Ӣж–№зұіз©әж°”еҗ«ж°ҙйҮҸпјҲи§ҒиЎЁ1пјү

жҙҒеҮҖе®Өд№Ӣй—ҙеҺӢе·®дёҖиҲ¬ <50PaпјҢжҙҒеҮҖе®ӨзӣёеҜ№дәҺеӨ–з•ҢеҺӢе·®дёҖиҲ¬<80PaпјҢйЈҺжңәеҶ…дёҺеӨ–з•ҢеҺӢе·®дёҖиҲ¬<500PaпјҢзӣёеҜ№дәҺеӨ§ж°”еҺӢ0.1Mpa еҚі100000PaпјҢеҮ д№ҺеҸҜд»ҘеҝҪз•ҘдёҚи®ЎпјҢжҲ‘们计算дёӯйғҪжҢүеӨ§ж°”еҺӢжғ…еҶөеӨ„зҗҶгҖӮ

2.3.2 з©әж°”дёӯж°ҙеҲҶзҡ„жөҒйҮҸ

еҮҖеҢ–е№ІзҮҘзі»з»ҹеҫӘзҺҜиҝҗиЎҢдёҖе®ҡж—¶й—ҙпјҢж №жҚ®жҙҒеҮҖеҺӮжҲҝдҝқжё©жқЎд»¶жңҖй«ҳжё©еәҰдёҖиҲ¬еҸҜиҫҫ60в„ғпјҢж№ҝеәҰеҸҜиҫҫ80%пјҢжҹҘиЎЁ1 з©әж°”еҗ«ж°ҙйҮҸ103.7g/m3пјҢеҫӘзҺҜдёҖж¬ЎдҪ“з§ҜзәҰ120m3( е№ІзҮҘй—ҙеҠ йЈҺжңәз®ЎйҒ“дҪ“з§Ҝ)пјҢж°ҙзҡ„иҙЁйҮҸдёәпјҡ

m=103.7g/m3X120m3=12440g

е·ІзҹҘжҚўж°”ж¬Ўж•°n=20/h=20/60min=1/3 min

з©әж°”дёӯж°ҙеҲҶзҡ„жңҖеӨ§жөҒйҮҸдёәS=mXn=12440g/3min=414.6g/min

2.3.3еҚ•дҪҚж—¶й—ҙйңҖиҰҒзҡ„зғӯйҮҸ

еҒҮи®ҫе®ӨеӨ–ж–°йЈҺеҶ¬еӯЈ0в„ғзҡ„жһҒз«Ҝжғ…еҶөдёӢпјҢеңЁеҫӘзҺҜеҠ зғӯжЁЎејҸејҖе§Ӣж—¶пјҢеҒҮи®ҫзі»з»ҹдёӯеӣһйЈҺеҸЈжё©еәҰдёәT1=0в„ғпјҢеҠ зғӯеҗҺпјҢйҖҒйЈҺеҸЈжё©еәҰT2=60в„ғпјҢж°ҙзғӯе®№йҮҸC=1cal/gв„ғпјҢQ=MCО”T/t=SCО”T=414.6g/minX1/gв„ғX(60в„ғ-0в„ғ)=24876 cal/min

2.3.4 еҠ зғӯеҠҹзҺҮ

еҒҮи®ҫеҠ зғӯеҠҹзҺҮдёәPпјҢеҠ зғӯж•ҲзҺҮn=60%пјҢзғӯеҠҹеҪ“йҮҸпјҡq=0.24cal/j=0.24kcal/KWs=0.24Г—60kcal/KWmin

иЎЁ1 дёҚеҗҢжё©ж№ҝеәҰеӨ§ж°”еҺӢдёӢз«Ӣж–№зұіз©әж°”еҗ«ж°ҙйҮҸпјҲgпјүиЎЁq=14.4 kcal/KWmin

еҲҷеҚ•дҪҚж—¶й—ҙдә§зғӯйҮҸQ=nqPеҠ зғӯеҠҹзҺҮ

P=Q/nq=24.876kcal/min/(60%X14.4kcal/KWmin)=28.8KW

ж•…жҲ‘们йҖүз”Ё6KWx5=30KWзҡ„еҸҜдә”жЎЈи°ғиҠӮеҠ зғӯеҷЁгҖӮ

2.4 е№ІзҮҘйҷӨж№ҝ

2.4.1 еҚ•зәҜеҠ зғӯеҚҮжё©йҷӨж№ҝ

еҚ•зәҜеҠ зғӯеҚҮжё©йҷӨж№ҝжғ…еҶөдёӢпјҢеҒҮи®ҫе®ӨеӨ–жё©еәҰдёә25в„ғгҖҒж№ҝеәҰ50%пјҢејҖжңәеҲқе§Ӣж—¶е№ІзҮҘй—ҙеҶ…еӨ–жё©ж№ҝеәҰзӣёеҗҢпјҢе…ій—ӯж–°йЈҺпјҢеҫӘзҺҜеҠ зғӯдёҖе®ҡж—¶й—ҙt1 еҗҺпјҢе№ІзҮҘй—ҙеҶ…жё©еәҰеҚҮиҮі45в„ғпјҢж№ҝеәҰеҚҮеҲ°80%гҖӮжҹҘиЎЁ1 еҸҜзҹҘпјҢз©әж°”дёӯеҗ«ж°ҙйҮҸдёәеҲҶеҲ«дёәm1=11.4g/m3е’Ңm2=52.2g/m3пјҢзі»з»ҹдҪ“

з§ҜV=120 m3е…ЁжҺ’зҪ®жҚўдёҖж¬Ўж—¶й—ҙдёә t2=60min/20=3minзҪ®жҚўдёҖж¬ЎеҸҜд»ҘжҺ’йҷӨж°ҙеҲҶдёә

О”M=(m2-m1)V=(52.2g/ m3-11.4g/m3)x120g=4896g

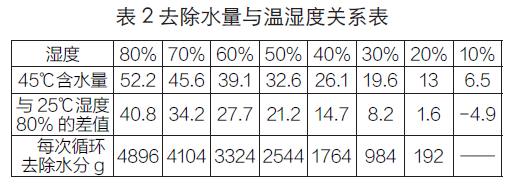

зҪ®жҚўе®ҢеҗҺе№ІзҮҘй—ҙеҶ…жё©ж№ҝеәҰеҸҲе’Ңе®ӨеӨ–дёҖж ·пјҢеҶҚеҲҮжҚўдёәеҫӘзҺҜеҠ жё©жЁЎејҸпјҢиҝӣе…ҘдёӢиҪ®еӣһгҖӮеҗҢзҗҶпјҢеңЁе®ӨеӨ–жё©25в„ғж№ҝеәҰ80% дёҚеҸҳпјҢеҠ зғӯжё©еәҰжңҖз»ҲйғҪеҲ°45в„ғжғ…еҶөдёӢпјҢжҜҸж¬ЎеҫӘзҺҜеҸҜжҺ’йҷӨж°ҙеҲҶеҰӮиЎЁ2пјҡ

йҡҸзқҖдёҚж–ӯеҫӘзҺҜжҜҸж¬ЎеҺ»йҷӨж°ҙеҲҶи¶ҠжқҘи¶Ҡе°‘пјҢе№ІзҮҘй—ҙеҶ…ж№ҝеәҰи¶ҠжқҘи¶ҠдҪҺгҖӮд»ҘжӯӨж–№жі•еҸҜд»Ҙе°Ҷе№ІзҮҘй—ҙеҶ…ж№ҝеәҰйҷҚеҲ°20% д»ҘдёӢпјҢиҫҫеҲ°еҷЁзҡҝе№ІзҮҘзҡ„зӣ®зҡ„гҖӮ

2.4.2 еҗҲзҗҶзҡ„еҠ зғӯеҸҠдҝқжё©жё©еәҰи®ҫи®Ў

д»ҺиЎЁ1 дёӯеҸҜд»ҘзңӢеҮәпјҢжҸҗй«ҳе№ІзҮҘй—ҙдҝқжё©жё©еәҰиҫҫ60в„ғпјҢеҗёж”¶еҷЁзҡҝдёӯж°ҙеҲҶпјҢи®ҫзҪ®еҫӘзҺҜеҗҢж ·ж—¶й—ҙиҫҫеҲ°ж№ҝеәҰ80%пјҢз©әж°”дёӯж°ҙеҲҶдёә103.7g/m3пјҢдёҖж¬ЎжҺ’ж”ҫж°ҙйҮҸеҸҜиҫҫ(103.7g/m3-11.4g/m3)x120 g=11076gпјҢжҳҜдҝқжё©45в„ғжғ…еҶө4896g зҡ„1 еҖҚд»ҘдёҠпјҢйҷӨж№ҝж•ҲзҺҮжӣҙй«ҳгҖӮеҸҜи§ҒпјҢе№ІзҮҘй—ҙзҡ„дҝқжё©жҳҜеҫҲе…ій”®зҡ„гҖӮ

дҪҶеӣ дёәе№ІзҮҘй—ҙе‘Ёеӣҙзҡ„жҙҒеҮҖеҺӮжҲҝжё©еәҰдёҖиҲ¬дёә20в„ғпјҢеҰӮжһңе№ІзҮҘй—ҙжё©еәҰи®ҫзҪ®иҝҮй«ҳпјҢжё©е·®еӨӘеӨ§пјҢж•Јзғӯд№ҹеҫҲеӨ§пјҢзғӯжҚҹеӨұиҫғеӨ§пјҢйңҖиҰҒзҡ„еҠ зғӯеҠҹзҺҮиҝҮеӨ§пјҢеҠ зғӯж®өжё©еәҰеӨӘй«ҳпјҢе®үе…ЁйЈҺйҷ©иҝҮеӨ§пјҢж•…дёҖиҲ¬дҝқжё©еҫӘзҺҜжё©еәҰи®ҫе®ҡеңЁ45в„ғ-60в„ғиҫғеҘҪгҖӮйҖҡеёёеҶ¬еӯЈи®ҫдёә45в„ғпјҢеӨҸеӯЈи®ҫдёә60в„ғгҖӮ

з”ұиЎЁ1пјҢеҸҜзҹҘеҚідҫҝжҳҜж№ҝеәҰжңҖеӨ§иҫҫеҲ°100%пјҢе®ӨеӨ–жё©еәҰ15в„ғж—¶пјҢ еӨ§ж°”дёӯж°ҙеҲҶеҗ«йҮҸжңҖеӨ§дёәm1=12.7g/m3гҖӮеҠ зғӯеҫӘзҺҜиҮі45в„ғпјҢ еӨҡж¬ЎзҪ®жҚўжҺ’ж”ҫеҗҺж№ҝеәҰдёә20%пјҢз©әж°”дёӯж°ҙеҲҶеҗ«йҮҸдёәm2=13.0g/m3пјҢm2>m1пјҢиҜҙжҳҺжӯӨж—¶йҖҡиҝҮзәҜеҠ зғӯйҷӨж№ҝж–№ејҸеҸҜд»Ҙе®һзҺ°жңҖз»Ҳж№ҝеәҰдҪҺдәҺ20% зҡ„з»“жһңгҖӮ

2.5 з»јеҗҲе№ІзҮҘйҷӨж№ҝ

2.5.1 з»јеҗҲе№ІзҮҘйҷӨж№ҝзҡ„еҺҹеӣ

еӨҸеӯЈжһҒз«Ҝжғ…еҶөдёӢпјҢе®ӨеӨ–жё©еәҰ35в„ғд»ҘдёҠпјҢж№ҝеәҰ100% ж—¶пјҢжҹҘиЎЁ1 еҸҜзҹҘпјҢжӯӨж—¶з©әж°”дёӯж°ҙеҲҶеҗ«йҮҸе°Ҷпјһ40g/m3гҖӮеҰӮеҚ•зәҜз”ЁеҠ зғӯжҺ’ж”ҫпјҢеҜ№еә”40g/m3зҡ„ж°ҙеҲҶеҗ«йҮҸпјҢе№ІзҮҘй—ҙеҶ…еҫӘзҺҜжё©еәҰ45в„ғпјҢж№ҝеәҰпјһ 60%пјӣеҫӘзҺҜжё©еәҰ50в„ғпјҢж№ҝеәҰжҺҘиҝ‘50%пјӣ55в„ғпјҢж№ҝеәҰжҺҘиҝ‘40%пјӣеҚідҫҝжё©еәҰиҫҫеҲ°жңҖй«ҳ60в„ғж№ҝеәҰд№ҹи¶…иҝҮ30%пјҢжӯӨж—¶йҡҫдәҺиҫҫеҲ°е№ІзҮҘзҡ„зӣ®зҡ„гҖӮ

жүҖд»ҘпјҢеңЁеӨҸеӯЈжһҒз«Ҝжғ…еҶөдёӢпјҢзҪ®жҚўе®ӨеӨ–з©әж°”ж—¶пјҢеә”иҜҘеҜ№е®ӨеӨ–й«ҳжё©й«ҳж№ҝз©әж°”йҰ–е…ҲиҝӣиЎҢйҷҚ

жё©йҷӨж№ҝпјҢдҪҝз©әж°”дёӯж°ҙеҲҶеҗ«йҮҸз”ұ40g/m3е…ҲйҷҚиҮі15g/m3-20g/m3пјҢ еҺ»йҷӨжңҖеӨҡ25g/m3ж°ҙеҲҶпјҢ еҶҚ

еҠ зғӯеҚҮжё©еҫӘзҺҜиҮіеҜ№еә”5055в„ғ-55в„ғпјҢеҚіеҸҜе°ҶжңҖз»Ҳж№ҝеәҰжҺ§еҲ¶еңЁ20% д»ҘдёӢпјҢиҫҫеҲ°е№ІзҮҘзҡ„зӣ®зҡ„гҖӮ

2.5.2 иЎЁеҶ·еҷЁеҲ¶еҶ·йҮҸзҡ„и®Ўз®—

ж №жҚ®еүҚйқўжүҖиҝ°пјҢж–°йЈҺиЎҘйЈҺйҮҸV=2500m3/hпјҢж–°йЈҺдёӯж°ҙеҗ«йҮҸM=40g/m3пјҢеҚ•дҪҚж—¶й—ҙеӨ„зҗҶж°ҙйҮҸm=MV,=2500m3/hX40 g/m3=100Kg/h

иҝҮзЁӢдёӯйңҖиҰҒе°Ҷ35в„ғж–°йЈҺйҷҚиҮі10в„ғпјҢ жё©е·®О”T=25в„ғ

ж°ҙзғӯе®№йҮҸC=1cal/gв„ғпјҢ

йңҖиҰҒеҶ·йҮҸQ=mCО”T=100Kg/hX1cal/gв„ғX25в„ғ=2500Kcal/h

еҶҚиҖғиҷ‘иЎЁеҶ·еҷЁзҡ„дәӨжҚўж•ҲзҺҮеҰӮжһңдёә50%пјҢеҲҷеҶ·йҮҸйңҖиҰҒйҮҸеә”дёә5000 Kcal/hгҖӮ

3зЁӢеәҸжҺ§еҲ¶

жҙҒеҮҖйҷӨж№ҝе№ІзҮҘзі»з»ҹзҡ„иҝҗиЎҢпјҢж¶үеҸҠж–°йЈҺгҖҒйҖҒеӣһйЈҺйЈҺйҳҖејҖе…ігҖҒжё©ж№ҝеәҰйҮҮйӣҶгҖҒз©әж°”дёӯж°ҙеҲҶеҗ«йҮҸгҖҒж—¶й—ҙеҸӮж•°и®Ўз®—еҜ№жҜ”жҺ§еҲ¶гҖҒеҠ зғӯгҖҒеҲ¶еҶ·гҖҒйЈҺжңәж— йЈҺдҝқжҠӨгҖҒиҝҮзғӯдҝқжҠӨгҖҒеҗ„з§ҚиҝҗиЎҢж–№ејҸеҲҮжҚўзӯүжҺ§еҲ¶пјҢжүҖд»ҘжҲ‘们йҖүз”ЁдәҶиҘҝй—ЁеӯҗS7-200PLC зј–зЁӢжҺ§еҲ¶еҷЁпјҢ并йҖҡиҝҮзҪ‘з»ңдёҺдёӯеӨ®зӣ‘жҺ§зі»з»ҹиҝһжҺҘпјҢеҸҜд»Ҙе®һзҺ°еңЁзәҝе’ҢиҝңзЁӢзӣ‘жҺ§еҸҢйҮҚжҺ§еҲ¶гҖӮ

еҸӮиҖғж–ҮзҢ®пјҡ

[1] еӣҪ家йЈҹе“ҒиҚҜе“Ғзӣ‘зқЈз®ЎзҗҶеұҖиҚҜе“Ғи®ӨиҜҒз®ЎзҗҶдёӯеҝғпјӣиҚҜе“ҒGMP жҢҮеҚ— еҺӮжҲҝи®ҫж–ҪдёҺи®ҫеӨҮ[M]. еҢ—дә¬: дёӯеӣҪеҢ»иҚҜ科жҠҖеҮәзүҲзӨҫ,2011.8

[2] дёӯеҚҺдәәж°‘е…ұе’ҢеӣҪеҚ«з”ҹйғЁд»Ө第79 еҸ·. иҚҜе“Ғз”ҹдә§иҙЁйҮҸз®ЎзҗҶ规иҢғпјҲ2010е№ҙдҝ®и®ўпјү[EB]. еҢ—дә¬: еҚ«з”ҹйғЁ,2011.1

[3] еҲҳе…Ҳе“ІпјҢи”Ўеҝ—жҳҺпјӣе№ІзҮҘжҙҒеҮҖиҪҰй—ҙзҡ„и®ҫи®ЎгҖҒж–Ҫе·ҘдёҺи°ғжөӢпјӣжҙҒеҮҖдёҺз©әи°ғжҠҖжңҜ[J]пјӣ1997.3 жңҹ.

[4] зҺӢеҶӣпјӣеҲ¶иҚҜеҺӮжҙҒеҮҖиҪҰй—ҙз©әи°ғйҖҡйЈҺи®ҫи®ЎдҪ“дјҡпјӣе»әзӯ‘зғӯиғҪйҖҡйЈҺз©әи°ғ[J]пјӣ1998.2.

[5] еҫҗз ҫпјӣGMP е®һж–ҪиҝҮзЁӢдёӯжҙҒеҮҖиҪҰй—ҙзҡ„и®ҫи®Ўе’Ңз®ЎзҗҶпјӣеҢ–еӯҰдёҺз”ҹзү©е·ҘзЁӢ[J]пјӣ2003.4.

[6] йҷҲе…үе»әпјӣд»Һз”ҹдә§з®ЎзҗҶзҗҶи®әзңӢиҚҜеҺӮжҙҒеҮҖиҪҰй—ҙзҡ„GMP и®ҫи®ЎпјӣеҢ»иҚҜе·ҘзЁӢи®ҫи®Ў[J]пјӣ2001.1.

[7] дёҮж–Ңпјӣи”ЎжҷәиҫүгҖҒи©№еҪҰж•ҸпјӣGMP жҙҒеҮҖиҪҰй—ҙзҡ„з©әи°ғиҠӮиғҪжҺ§еҲ¶ж”№йҖ пјӣ[J] з”өе·ҘжҠҖжңҜпјӣ2009.12 жңҹ.

жң¬ж–Үж ҮзӯҫпјҡжҙҒеҮҖиҪҰй—ҙ

ең°еқҖпјҡеұұдёңзңҒжөҺеҚ—еёӮеӨ©жЎҘеҢәж–°еҫҗеұ…委дјҡй»„жІіе»әйӮҰеӨ§жЎҘиҘҝдҫ§1-6еҸ· з”өиҜқпјҡ0531-68824415 дј зңҹпјҡ0531-68824415

зүҲжқғжүҖжңү:жөҺеҚ—йЎәеҘҮеҮҖеҢ–е·ҘзЁӢжңүйҷҗе…¬еҸё жҠҖжңҜж”ҜжҢҒпјҡеә·зҫҺ科жҠҖ еӨҮжЎҲеҸ·:йІҒICPеӨҮ19040779еҸ· xmlең°еӣҫ htmlең°еӣҫ txtең°еӣҫ зҷ»еҪ•