摘要: 说明了在药品生产管理过程中, 为了达到G M P 要求, 洁净室设计是重要的环节, 而在实际的工作中管理是否科学严格是实施G M P 的关健。

( 药品生产质量管理规范) ( G o o d M a n u f a e t u r i n g Practice 简称G M P ) 是得到国际公认并为世界各国普遍采用的医药行业对药品生产质量全面管理控制的准则。2 0 0 4 年6 月30 日前全国所有药品制剂和原料药的生产必须符合G M P 要求, 并取得G M P 证书。

1 设计

1.1 厂房设计

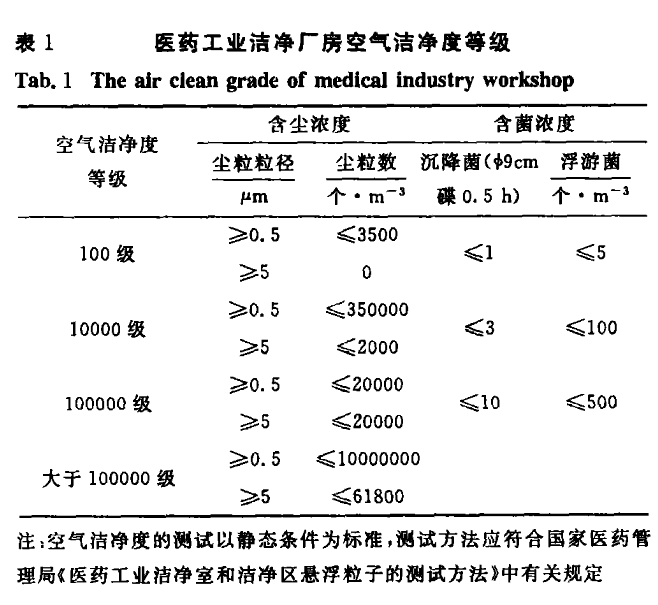

洁净车间的设计是一项专业技术很强的工作, 医药工业洁净厂房空气的洁净度分为四个等级, 见表1。

厂房设计必须按照G M P等法规标准, 从药厂总体布局、分区分布、内部工艺流程、空气净化级别等方面进行设计。重点放在防止药品生产中污染、混药和差错事故的措施上。

药厂应选择大气条件好、空气污染少、无水土污染的地区, 水源要充足而清洁, 能保证制出的纯水或注射用水的质量符合药典规定的标准, 而且供电充足、通讯方便、交通运输便利。厂区按生产、行政、生活和辅助区划分布局, 生产区与生活区严格分开, 行政区要与生产区相隔一定距离。

车间布局应符合生产工艺流程要求, 药品制剂和原材料的精制、干燥、包装工序的人流、物流应分开, 须有足够的空间和场所, 能整齐、合理地安置和存放物料, 并应备有进人控制区的原辅料、包装材料清洁室和中间体、半成品储存室。不同制剂品种易混淆或交叉污染的药品不得同时在同一室内操作或存放。一般生产区为非洁净区, 控制区指10 万级以下的区域, 洁净区的洁净度为万级或百级。洁净室内应设置与洁净级别相适应的卫生通道和生活设施, 洁净级别不同的区段联系门要密闭、平整, 门向级别高的方向开启。

根据不同产品的生产工艺, 洁净车间的房间分隔和工艺布局应严格遵循G M P 要求, 才能保证生产车间的洁净要求。

1.2 净化空调系统设计

净化空调系统应结合工艺布局,按室内温度、湿度、洁净度进行系统划分, 有些产品不同阶段也应严格分开, 如血液制剂, 其灭活前后人流、物流通道应分开,空调系统也应独立; 血液制剂的不同产品生产间也不能合用一套系统。洁净度1 0 级、1 0 0 0 0 级区域一般控制温度在18~ 25度, 相对湿度45 % 一60 % 之间; 生产工艺对温度和湿度有特殊要求时, 应根据工艺要求确定。

洁净室以有生命微粒和细菌、病毒等为主要控制对象, 其附着的尘埃粒径一般为0.5 一5 μm , 故洁净室采用亚高效过滤器作为末端过滤器。净化系统是将送到室内的空气经过如下处理: 新风~ 粗效过滤器“与回风混合~ 表冷一加热~ 加湿~ 风机一消声一中效过滤器~ 高效过滤器, 根据洁净级别的不同, 送风量应达到相应的换气次数, 1 0 级换气次数要达到垂直层流0.3 m/ s, 水平层流o,4 m/ s, ; 1 0 0 0 0 级换气次数妻2 0 次/h ,10 0 0 0 0 级换气次数1 5 次/h 。实际设计中, 一般来说10 0 级换气次数为3 00 一4 00 次/h , 10 0 0 0 级为5 0 一8 0 次/h , 10 0 0 0 0 级为2 0 一50 次/h 。在设计系统风量风压时, 应满足系统终阻力下的最低换气次数要求, 可以采用变频风机。

空调净化机房的安排, 易紧靠洁净区, 使通风管道路线最短。送风道、回风道、回风地沟的表面装修应与整个送风、回风系统相适应, 并易于除尘。净化空调系统的新风管、回风总管, 要设密闭调节阀。送风机的吸人口和需要调节风量处, 要设调节阀。其排风系统, 要设调节阀、止回阀或密闭阀。总风管穿过楼板和风管穿过防火墙初, 必须设防火阀。在中效和高效的空气过滤器前后, 要设测压孔。净化空调系统应定期进行清洁。空气过滤器阻力应经常检测, 粗、中效过滤器应经常清洗、更换为有效防止交叉污染, 净化空调系统应注意:

一除非各种污染气流经过过滤处理并符合要求, 否则不同的污染气流不能混合到一起;

二, 对于产生剧毒性、强致敏性、高生物活性或粉尘微粒的车间, 应单独设立净化空调系统; 三, 若回风经过过滤或吸附等处理后,仍不能避免交叉污染, 则净化系统应设计成直流式;

四, 洁净室气流应尽量设计成上送下侧回风方式, 并能保证室内气流流向和气流均匀。室内有层流罩时, 其位置应尽量远离回风口。洁净度高的工序应布置在室内上风侧, 易造成污染的设备应靠近回风口。洁净室要严格控制正负压。不同空气洁净度的洁净区之间及洁净区与非洁净区之间的静压差不应小于5 P a , 洁净区与室外的静压差不应小于10 P a 。在不同级别之间的洁净室应安装压差计以监测室内正压。洁净室内噪声级, 动态测试时不宜超过75 d oB而且噪声控制设计不得影响洁净室的净化条件。

2 管理

洁净技术在制药行业中占有很重要的地位, 但如果缺乏科学管理, 洁净车间就达不到预期效果, 甚至造成设施设备的闲置和损坏。进人洁净区的人员应按不同洁净级别穿着相应的洁净服, 以不起尘、不脱落纤维为原则, 且能罩住全部头发。对洁净区域应定期消毒灭菌, 安装紫外灯照射, 紫外线灭菌为表面灭菌, 洁净室还需气体灭菌, 常用的有40 % 甲醛熏蒸, 或用臭氧发生器消毒等方法, 不同方法每隔3 个月交替使用。

3 小结

据报道, 各种药品质量方面的事故, 绝大多数都是由人为的过错引起的, 而不是工艺的原因。所以洁净车间的设计仅仅是实施G M P 要求的第一步, 管理是重中之重。无论工程设计得多合理, 如果缺乏科学、严格的管理, 管理、操作人员不能遵守各项标准操作规程( S O )P , 即使是一套完美的设计, 也无法充分发挥洁净技术的作用, 从而无法保障药品的质量。抓好管理就是抓好人员的管理, 只有药品生产企业从上到下所有人员都能自觉自愿遵照各项S O P , 药品的质量才能得到保证。

本文标签:洁净室