一、问题的提出

《洁净厂房设计规范》GBJ73-84[1]规定: 十万级无尘车间气流组织形式为上送下回或者侧上送侧下回。传统的洁净室设计也很少采用上送上回形式。困为从排除污染物的角度看, 上回形式有明显的缺陷。它不利于工作区( 距地面1m左右) 污染物浓度的降低, 因为污染物不会被气流携带至工作区下部的“回风区”,而会有类似向上的“回流”现象出现。而且, 上回的气流携带污染物, 在送风气流的引带下,

有重新污染工作区的可能二上回的气流在风速较大时, 甚至有扬起地面落尘的可能.而在风速较小时.送回风气流可浇出现” 短路” 现象。由于以上原因, 上送上回气流组织在规范中是不被推荐的: 但在工程实践中, 上送上回气流有布置方便, 节约投资, 施工简单, 并且在一定适用范围内不浪费能量的优点。基于这一想法, 我们在工程中进行了尝成。测试表明, 达到预期效果, 完全满足10 0000级的精度要求。

下面结合工程实例进行具体分析。

某制药厂烘干车间要求加净化空调系统, 净化级别为100000级, 净化面积约4Om2,我们考虑一下洁净室的布置方式。

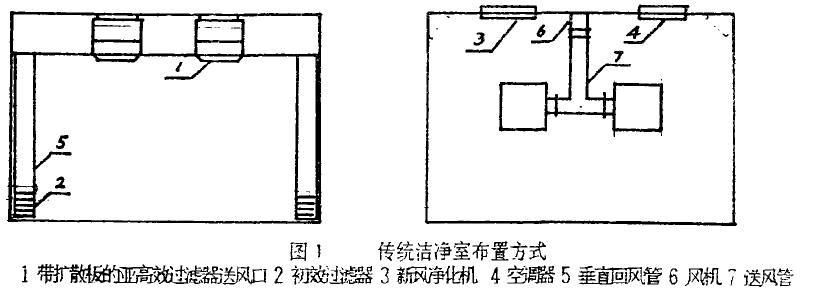

按照规范,应采用顶送侧下回气流组织形式, 满足此气流形式的洁净室布置方式见图1。

回风经垂直回风管回到顶棚, 在风机作用下,空气经亚高效过滤器送风回送入室内。这种形式布置繁琐, 需专没回风通道, 占用有效使用面积,又增加造价, 使施工夏杂。为解决上述间题, 我们尝试了另一种布置方式, 见图2。

采用上述布置方式, 初效过滤器回风口可直接安在吊顶上, 省去了回风管道这样既不占用有效使用面积, 又能降低工程造价。而且系统布置也比较简洁、方便。下面对新型气流组织下各参数关系、净化效果,适用范围及其经济性作一分析

二、新型气流组织和传统气流组织下室内洁净度、容许发尘量与换气次数的关系

1、常规气流组织的情况

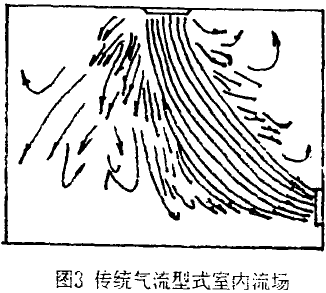

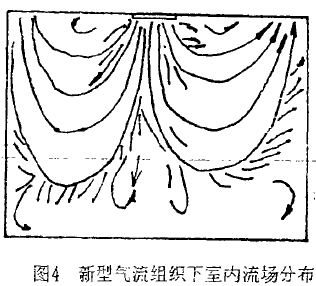

对传统的顶送侧下回气流组织形式: 其流场可见图3。由于工作区部分处于主流区. 另一部分处于涡派区, 因此宜按室平均浓度计算。此关系式可表示如下: [2]

(1)

式中 N―室平均含尘浓度,粒/升·≥0.5μm;

n1―传统气流下换气次数,次/时;

β―主流区发尘量占总发尘量之比;

―涡流区至主流区的引带风量与送风量之比;

Vb―涡流区体积,米3;

G―洁净室单位容积发尘量,粒/分·米3;

NS―高(亚高)效过滤器出口含尘浓度粒/升·≥0.5μm;

V―洁净室容积,米3

根据室内气流分布[2], β取0.5 。又因每只过滤器负担面积大于7m2 , 则取1.5。亚高效过滤器出口于农度取8.5粒/升·≥0.5μm。洁净室答积约1OOm 3 , 由两只带扩散板过滤器负担, 可求得

Vb/V=0.498≈0.5。

对100000 级洁净室,N取1750粒/ 升·≥0.5μm,将以上数据代入式(1)得:

n1=G/27219.8 (2)

2、新型气流组织的情况

上送上回室内流场可见图4。鉴于该气流形式造成室内渴流区较多, 宜采用渴流区浓度计算公式。其关系式如下仁[2]:

(3)

式中:Nb ―涡流区含尘浓度,对100000级洁净室,Nb取1750粒/升·≥0.5μm;

n2 ― 新型气流组织下换气次数,次/时

其它参数取值同前。代入数据计算得:

(4)

3、新型气流组织用于小面积洁净室的技术经济分析

比较(2)、(4)可知,在相同发尘量,采用上送上回气流组织的换气次数上采用上送下回气流组织换气次数的1.25倍,则前者风机耗功率是后者的1.252=1.56倍。可见,对于大面积洁净室,采用上送上回气流组织是不经济的。但对于小面积洁净室,由于其体积较小,要求的送风量并不大,而洁净室空气循环系统的阻力却比较大,为满足克服阻力的要求,需选用高压头风机,但高压头风机所能提供的风量往往较大(远大于要求风量)。此时采用上送上回气流组织是比较适宜的。因为和上送下回气流组织相比较,尽管要求送风量变大,但风机提供的风量可满足加大送风量的要求,所以风机型号和耗功率保持不变,而系统初投资却大大减少。下面对本工程实例作一分析。

洁净室体积为96.9m3。若采用上送下回气流组织形式, 假设发尘童为322058粒/ 米3 ·分, 对应规范下换气次数为15次/时, 则要求送风量为15 x 96.9=1453.5m3/h。若采用上送上回气流组织形式, 则要求送风量为1.25 x1453.5=1816.88m3/h。该系统(终)限力大约为30 0Pa, 这就要求所选择的风机既能克服系统阻力, 又能满足风量要求。据此选择YDF-1型低噪生离心风机(南京晨光机器厂) [3]。查其H―Q曲线知, 压头为3OOPa 时, 提供风量为26 0m3/h, 由此可知, 无论是上送上宜气流组织, 还是上送下回气流组织, 所选风机型号是相同的、系统耗功率也是相同的。但若采用上送上回气流组织, 系统初投资可大大减小。这说明新型气流组织是经济实用的。

4、采用新型气流组织所适宜的净化面积

根据上述分析可知, 对于小面积洁净室, 采用新型气流组织是比较适宜的。_那么,适合于新型气流组织的洁净室面积上限值(最大允许净化面积) 到底是多少呢? 它与那些因素有关? 我们对此作一分析。

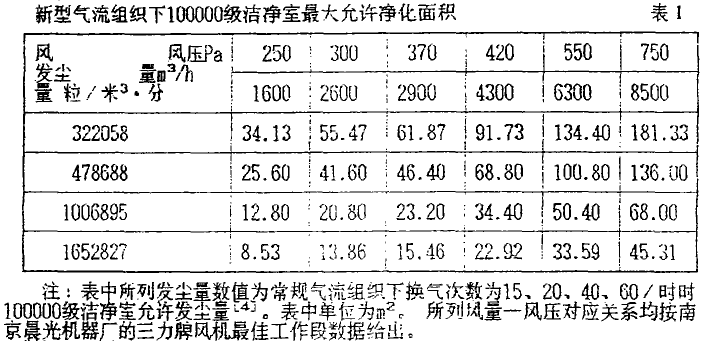

显然, 面积上限值与室内发尘量、系统送风量有关。当送风量一定时, 室内发尘量越大, 要求的换气次数越大, 则允许的洁净室面积越小; 而当室内发尘量一定时, 要求的换气次数也一定, 送风量越大,则允许的洁净室面积越大。

按照洁净空调系统的大小及其部件的结构和数量的不同, 中小型净化系统阻力一般在250~750Pa之间。当系统阻力确定后, 对应该压头(克服阻力) 下风量也一定。由风量和采用新型气流形式下所需换气次数则可求得不同发尘量下的洁净室净化体积。为计算方便, 若进一步取洁净室高2.5m, 就求得洁净室的允许净化面积。

据以上步骤, 可求得不同送风量、不同发尘量下采用新型气流组织的洁净室最大允许净化面积。

三、测试结果及分析

1、洁净度测点布置和实测结果

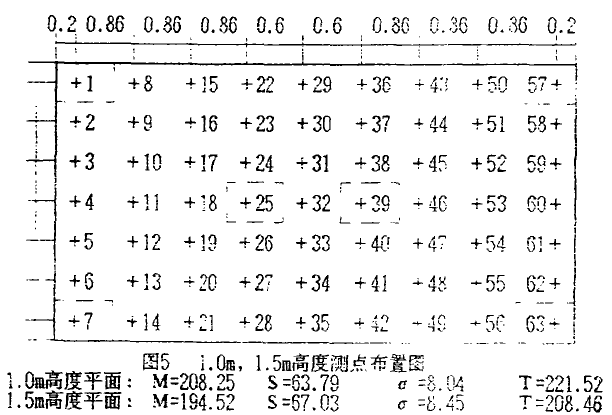

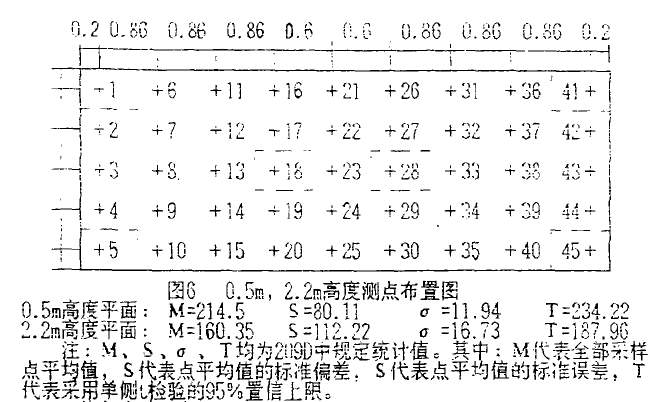

我们以前述实际工程为例进行了测试。垂直方向分别为0.5m,1m,1.5m,2.2m四个平面进行测试。其中在lm和1.5班高处分别布置63 个测点, 在0.5m和2.2m高处分别布置45测点。测足时, 每个测点采样三次, 取平均值为该点浓度值:。测定仪器梁用经校验的Y09-4型尘埃粒子计数器, 测定数据按美国209D的规定进行处理。1.0m和1.5m高度测点布置见图5,0.5m和2.2m

高度侧点布置见图6。因篇福关系, 测定详细结果略, 仅给出M, S, σ , T 的统计值。

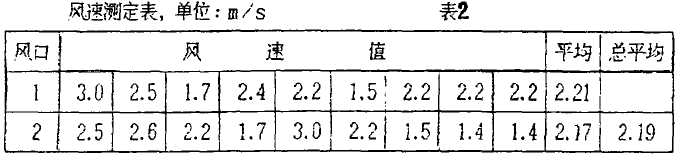

2、换气次数测定

对送风口风速采用均布九点法测定, 如图7所示, 两个送风口风速测定值见表2。 则换气次数为:

从测试数据可以看出, 粒子分布有如下规律:

、在送风扩散板下有一明显的送风有流区, 该区内粒子浓度较低, 且从上到下沿射流方向粒子浓度逐步增大。

、靠近边墙在回风口下方, 有一部分“ 回流区” , 回流区浓度在1.0m 和1.5m高处较低, 在0.5m高处由于受四角和四壁中部涡流区的影响反而较高。

(3)、送风过滤器搭接中部有一祸流区存在, 浓度较高.

(4)、四角回风口下方有明显的回风口区存在, 在2.2m高以上回风口的影咱较大, 粒子浓度也较高。

(5)、两侧墙中部的涡流区浓度较高, 从下到上, 涡流区逐渐缩小。

(6)、送回风对角线上顶部2.2m以上有涡流区存在, 说明送回风气流没有从顶部直接“ 短路’

(7)、侧试数据表明, 即使考虑5倍的动静比, 也能达到100000的级精度要求。

(8)、净化效果评价: 用工作区浓度CW 和回风区浓度CR之比对该气流形式作一评价。

CW取1.0m标高的63个点平均值, 由测定结果知CW =208粒/升·≥0.5μm, 回风口区浓度 取前面2 .2m标高处回风口区浓度1点,5点,42点,45点四点平均值, 代入数据知: CR=270粒/升· ≥0.5μm。

则CW/CR =208/ 270=0.77

说明工作区浓度低于回风口区浓度, 该种气流组织的净化效果还是很好的。

四、结论

1、对于小面积100000级洁净室, 上送上回气流组织具有节约投资、方便施工、且不浪费能量的优点, 值得在工程中推广。

2、得出了不同发尘量, 不同送风量下用上送上回气流组织允许的最大净化面积, 可供设计时参考。

3、测试结果表明, 本工程实例采用上送上回气流组织是成功的, 其净化效果也是良好的。

五、参考文献从略。

本文标签:无尘车间