ж‘ҳиҰҒпјҡй’ҲеҜ№е…ЁйқўеҚ•еҗ‘еһӮзӣҙжөҒзҡ„зҷҫзә§жҙҒеҮҖе®ӨеҶ…зҡ„ж°”жөҒеҒҸ移зҺ°иұЎиҝӣиЎҢз»јеҗҲеҲҶжһҗпјҢжҺўи®ЁеңЁжҙҒеҮҖе®Өж–Ҫе·Ҙеӣҫж·ұеҢ–и®ҫи®ЎдёӯжүҖиҰҒиҖғиҷ‘зҡ„еӣ зҙ д»ҘеҸҠж°”жөҒдәҢж¬Ўи°ғж•ҙзҡ„е…ёеһӢж–№жЎҲпјҢдҪҝжҙҒеҮҖе®ӨеҪўжҲҗиҫғеҘҪзҡ„ж°”жөҒжөҒеһӢ并иғҪжӣҙеҘҪзҡ„ж»Ўи¶іе®һйҷ…з”ҹдә§зҡ„йңҖиҰҒгҖӮ

е…ій”®иҜҚпјҡжҙҒеҮҖе®Өпјӣ ж°”жөҒз»„з»Үпјӣ е®ӨеҺӢпјӣ еҫ®зҺҜеўғ

0 еј•иЁҖ

иҝ‘еҚҒе№ҙд»ҘжқҘпјҢз”өеӯҗе·ҘдёҡжҙҒеҮҖе®ӨжҠҖжңҜеңЁжҠҖжңҜе’Ңз»ҸжөҺдёҠйғҪз»ҸеҺҶдәҶеҝ«йҖҹеҸ‘еұ•гҖӮзү№еҲ«жҳҜеҚҠеҜјдҪ“е·Ҙдёҡе’Ңе…үз”өдә§дёҡз”Ёй«ҳж ҮеҮҶжҙҒеҮҖе®ӨеёёеёёжҲҗдёәжҙҒеҮҖе®ӨжҠҖжңҜеҸ‘еұ•зҡ„ж Үеҝ—гҖӮеңЁжӯӨйўҶеҹҹеҶ…пјҢеҜ№дә§е“ҒиҙЁйҮҸзҡ„иҰҒжұӮдёҖзӣҙеңЁжҸҗй«ҳпјҢеҜ№жҙҒеҮҖз”ҹдә§зҺҜеўғзҡ„иҰҒжұӮд№ҹжҳҜеҰӮжӯӨгҖӮеҚідҪҝжҳҜз”ұеҗ„з§ҚдёҚеҗҢеӣ зҙ йҖ жҲҗзҡ„жңҖе°ҸжұЎжҹ“пјҢзү№еҲ«жҳҜж°”жөҒз»„з»ҮдёҚиүҜзҡ„зҺҜеўғеӣ зҙ пјҢд№ҹдјҡеҜјиҮҙй«ҳжҜ”дҫӢзҡ„жңүзјәйҷ·дә§е“ҒеҸҠеәҹе“ҒзҺҮ[3]гҖӮеӣ жӯӨпјҢеҝ…йЎ»е°ҶеҪұе“Қдә§е“ҒиҙЁйҮҸзҡ„зҺҜеўғеӣ зҙ йҷҚиҮіжңҖе°ҸпјҢдҝқиҜҒдјҳеҢ–з”ҹдә§е·ҘиүәжҲҗжң¬пјҢжҸҗеҚҮеҲ¶зЁӢиүҜзҺҮгҖӮ

жң¬ж–Үдё»иҰҒй’ҲеҜ№е…ЁйқўеҚ•еҗ‘еһӮзӣҙжөҒжҙҒеҮҖе®ӨеҶ…зҡ„ж°”жөҒеҒҸ移зҺ°иұЎиҝӣиЎҢз»јеҗҲеҲҶжһҗпјҢжҺўи®ЁеңЁжҙҒеҮҖе®Өж–Ҫе·Ҙеӣҫж·ұеҢ–и®ҫи®ЎдёӯжүҖиҰҒиҖғиҷ‘зҡ„еӣ зҙ д»ҘеҸҠж°”жөҒдәҢж¬Ўи°ғж•ҙзҡ„е…ёеһӢж–№жЎҲпјҢдҪҝжҙҒеҮҖе®ӨеҪўжҲҗиҫғеҘҪзҡ„ж°”жөҒжөҒеһӢ并иғҪжӣҙеҘҪең°ж»Ўи¶іе®һйҷ…з”ҹдә§зҡ„йңҖиҰҒгҖӮ

1 е…ЁйқўеҚ•еҗ‘еһӮзӣҙжөҒжҙҒеҮҖе®Ө

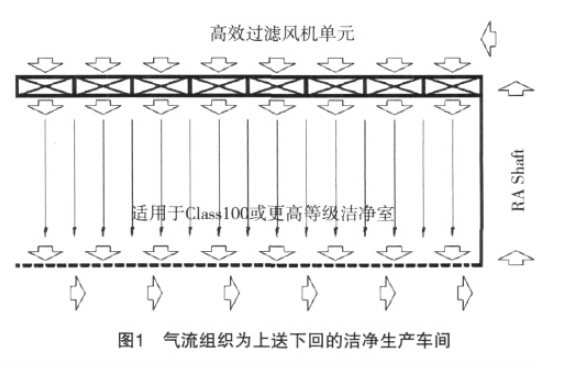

зҗҶжғізҡ„е…ЁйқўеҚ•еҗ‘еһӮзӣҙжөҒжҙҒеҮҖе®Өзҡ„ж°”жөҒз»„з»ҮдёәдёҠйҖҒдёӢеӣһпјҲеҰӮеӣҫ1жүҖзӨәпјүпјҢе…¶е®ӨеҶ…з©әж°”жҙҒеҮҖеәҰй«ҳгҖҒзӣёдә’жұЎжҹ“е°‘пјҢиў«з”ҹдә§и®ҫеӨҮжұЎжҹ“зҡ„з©әж°”иғҪеҫҲеҝ«ең°жҺ’еҮәпјҢйҳІжӯўеҫ®зІ’жү©ж•ЈпјҢ

ең°йқўз§Ҝе°ҳиҫғе°‘пјҢиҮӘеҮҖиғҪеҠӣејәпјҢе®ӨеҶ…д»»дҪ•ең°ж–№йғҪиғҪиҫҫеҲ°жүҖ

иҰҒжұӮзҡ„жҙҒеҮҖеәҰзӯүзә§пјҢеёғзҪ®з”ҹдә§и®ҫеӨҮж–№дҫҝ[1]гҖӮ

2 жҙҒеҮҖе®ӨеҶ…ж°”жөҒз»„з»Үзҡ„еҪұе“Қеӣ зҙ

еңЁе®һйҷ…е»әеҺӮиҝҮзЁӢдёӯпјҢж°”жөҒзҡ„жөҒеңәзү№еҫҒдјҡеҪұе“ҚеҲ°жҙҒеҮҖеәҰзӯүзә§еҸҠжұЎжҹ“зү©зҡ„жҺ§еҲ¶пјҢд»ҺиҖҢдҪҝжҙҒеҮҖе®Өзҡ„ж•ҲжһңдёҺи®ҫи®Ўж—¶зӣёе·®з”ҡиҝң[1]гҖӮиҖҢдё”д»ҺжөҒеҠЁзҡ„йӣ·иҜәж•°жқҘиҖғиҷ‘пјҢжҙҒеҮҖе®Өзҡ„ж°”жөҒеқҮдёәзҙҠжөҒ[4]пјҢжҙҒеҮҖе®ӨиҝҗиҪ¬еҗҺе®һйҷ…зҡ„йЈҺеҗ‘жҺ§еҲ¶иҫғдёәеӨҚжқӮпјҢиҖғиҷ‘еӣ зҙ жӣҙеӨҡпјҢдёҺй«ҳжһ¶ең°жқҝејҖеӯ”зҺҮгҖҒFFUеҗ№еҮәйЈҺйҖҹгҖҒжңәеҸ°ж–№дҪҚгҖҒдәәе‘ҳиө°еҠЁгҖҒеҜјжөҒжқҝи®ҫзҪ®зӯүеқҮжңүеҫҲеӨ§зҡ„е…ізі»гҖӮиҖҢж°”жөҒеҒҸ移зҺ°иұЎзҡ„еҺҹеӣ еҲҶжһҗд»ҘеҸҠж°”жөҒж”№е–„ж–№жЎҲзҡ„еүҚжҸҗжҳҜеә”д»ҺеӨ§зҺҜеўғи§’еәҰиҖғиҷ‘пјҢиӢҘеҸӘиҖғиҷ‘еұҖйғЁеҫҖеҫҖиҫҫдёҚеҲ°жүҖжңҹжңӣзҡ„жҺ§еҲ¶зӣ®ж ҮгҖӮ

3 й«ҳзӯүзә§еӨ§з©әй—ҙжҙҒеҮҖе®Өж°”жөҒеӯҳеңЁзҡ„й—®йўҳеҸҠи§ЈеҶіж–№жі•

3.1 йқўдёҙзҡ„й—®йўҳ

еңЁй«ҳдё–д»Јзҡ„йқўжқҝеҺӮжҲ–иҠҜзүҮеҺӮпјҢзү№еҲ«жҳҜзҺ°еңЁйҷҶз»ӯеңЁе»әзҡ„8.5GйқўжқҝеҺӮпјҢеҺӮжҲҝеҚ•еұӮжҙҒеҮҖеҢәйқўз§ҜжңҖй«ҳе·ІжҺҘиҝ‘80 000m2гҖӮеҺӮжҲҝзҡ„е®ҪеәҰеҫҖеҫҖд№ҹи¶…иҝҮ100mпјҢеӣһйЈҺйҒ“зҡ„еёғзҪ®дёҚд»…д»…жҳҜеҺӮжҲҝзҡ„дёӨдҫ§пјҢиҖҢжҳҜеӣӣе‘ЁеқҮжңүи®ҫзҪ®д»ҘејҘиЎҘеӣһйЈҺйқўз§Ҝзҡ„дёҚи¶іпјҢж•…е…¶ж°”жөҒжҺ§еҲ¶жӣҙдёәеӨҚжқӮгҖӮиҝҷйҮҢеҖҹеҠ©дәҺи®Ўз®—жңәзӣёе…іиҪҜ件пјҢз”ҡиҮіжҳҜй«ҳз«Ҝз”өи„‘й…ҚзҪ®еҜ№еәһеӨ§зҡ„дҝЎжҒҜйҮҸиҝӣиЎҢеӨ„зҗҶ并еҫ—еҲ°жңүз”Ёзҡ„еҲҶжһҗж•°жҚ®гҖӮ

3.2 йҖҡиҝҮCFDпјҲи®Ўз®—жөҒдҪ“еҠӣеӯҰпјүиҪҜ件зҡ„и§ЈеҶіж–№жЎҲ

зӣ®еүҚпјҢйҡҸзқҖи®Ўз®—жөҒдҪ“еҠЁеҠӣеӯҰпјҲCFDпјүжҠҖжңҜиҮӘиә«зҡ„еҸ‘еұ•пјҢе…¶е·Іе№ҝжіӣеә”з”ЁдәҺжҡ–йҖҡз©әи°ғе’ҢжҙҒеҮҖе®Өзӯүе·ҘзЁӢйўҶеҹҹ[2]пјҢCFDиҪҜ件жү§иЎҢзҡ„иҢғеӣҙдё»иҰҒеҢ…жӢ¬ж•ҙеҺӮеҶ…йғЁзҡ„ж°”жөҒеҲҶжһҗпјҲеҶ…жөҒеңәеҲҶжһҗпјүе’ҢжңәеҸ°еҶ…йғЁжҙҒеҮҖй—®йўҳеҲҶжһҗгҖӮеҶ…жөҒеңәеҲҶжһҗжҳҜеңЁй«ҳж–°дә§дёҡз”ҹдә§еҺӮжҲҝеҶ…иҝӣиЎҢжөҒеңәеҲҶжһҗпјҢдҫқжЁЎжӢҹз»“жһңи®әиҜҒе·ҘзЁӢи®ҫи®Ўзҡ„еҸҜиЎҢжҖ§пјҢжҲ–еңЁеҺҹжңүи®ҫи®Ўзҡ„еҹәзЎҖдёҠжҸҗеҮәдјҳеҢ–и®ҫи®Ўзҡ„дҝ®ж”№ж„Ҹи§ҒгҖӮжңәеҸ°еҶ…йғЁжҙҒеҮҖй—®йўҳеҲҶжһҗжҳҜеңЁй«ҳж–°дјҒдёҡзҡ„з”ҹдә§иҝҮзЁӢдёӯеёёеёёз”ұдәҺеҫ®жұЎжҹ“иҖҢеҜјиҮҙз”ҹдә§иүҜзҺҮдёӢйҷҚпјҢеҸҜе°ҶCFDеҲҶжһҗжүӢж®өдёҺй«ҳж–°дә§дёҡе·ҘиүәеҲ¶зЁӢзӣёе…ізҹҘиҜҶз»“еҗҲеңЁдёҖиө·пјҢдёәй—®йўҳзҡ„зЎ®е®ҡжҸҗдҫӣдҫқжҚ®гҖӮ

еҶ…жөҒеңәеҲҶжһҗйңҖе»әз«ӢжЁЎеһӢеҸҠи®ҫе®ҡиҫ№з•ҢжқЎд»¶е№¶е°ҪйҮҸз¬ҰеҗҲе®һйҷ…пјҢд»ҺиҖҢжүҖеҫ—еҲ°зҡ„ж•°жҚ®д№ҹиғҪжҺҘиҝ‘дәҺе®һйҷ…зҠ¶еҶөгҖӮжЁЎеһӢе»әз«Ӣдё»иҰҒеҢ…жӢ¬е»әзӯ‘е°әеҜёгҖҒеӣһйЈҺйҒ“еҲҶеёғд»ҘеҸҠз”ҹдә§и®ҫеӨҮжЁЎеһӢзӯүгҖӮиҫ№з•ҢжқЎд»¶дё»иҰҒеҢ…жӢ¬FFUеҸӮж•°гҖҒеӯ”жқҝзү№жҖ§еҸҠйҡңзўҚзү©зӯүе®ҡгҖӮйҖҡиҝҮз ”з©¶еҗ„еҢәд№Ӣж°”жөҒеҒҸ移зҠ¶еҶөпјҢеҲҶеҢәи°ғж•ҙең°жқҝйҳ»еҠӣзү№жҖ§д»ҘеҪўжҲҗжҙҒеҮҖжҲҝжүҖйңҖиҰҒд№ӢеһӮзӣҙеҚ•еҗ‘жөҒгҖӮдёҖиҲ¬еңЁеӨ§зҺҜеўғеҢәеҹҹж°”жөҒжЁЎжӢҹе»әжЁЎж—¶пјҢиҰҒжұӮдёҡдё»жҸҗдҫӣз”ҹдә§жңәеҸ°зҡ„зӣёе…іеҸӮж•°пјҲеҰӮеӨ–еҪўе°әеҜёгҖҒиҮӘеёҰFFUеҸӮж•°зӯүпјүпјҢд»Ҙеҫ—еҲ°жӣҙз¬ҰеҗҲжңӘжқҘе®һйҷ…иҝҗиҪ¬зҡ„ж°”жөҒзҠ¶еҶөгҖӮд»ҺиҖҢеҸҜд»ҘеңЁж–Ҫе·Ҙд№ӢеүҚйў„и§ҒжңӘжқҘеҸҜиғҪеҸ‘з”ҹзҡ„еұҖйғЁж°”жөҒеҒҸ移гҖҒзҙҠжөҒз”ҡиҮідәӨеҸүжұЎжҹ“зӯүдёҚиүҜзҺ°иұЎпјҢ并йҮҮеҸ–зӣёеә”зҡ„йў„йҳІжҺӘж–ҪгҖӮ

4 жҙҒеҮҖе®Өе…ёеһӢж°”жөҒеҒҸ移зҺ°иұЎеҸҠдәҢж¬Ўи°ғж•ҙж–№жЎҲ

4.1 жҙҒеҮҖе®ӨеӨ§зҺҜеўғж°”жөҒеҒҸ移

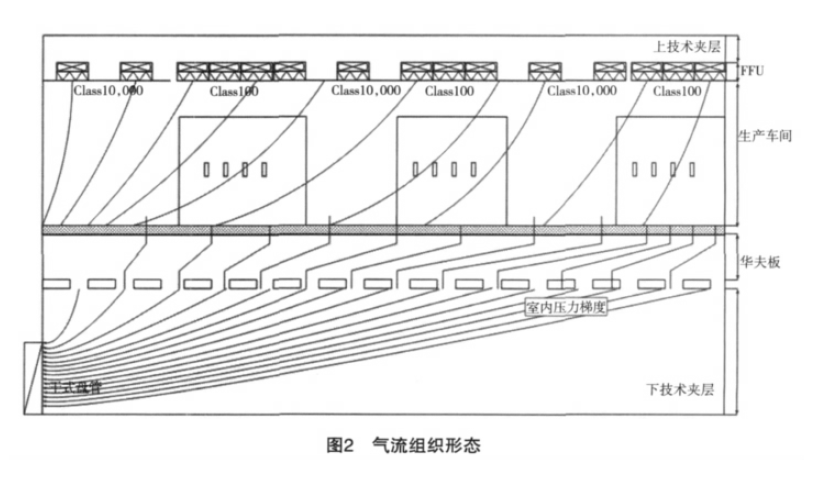

еӣҫ2жүҖзӨәдёәе…ёеһӢзҡ„е…ЁйқўеҚ•еҗ‘еһӮзӣҙеұӮжөҒзҡ„з”ҹдә§еҺӮжҲҝеү–йқўзӨәж„ҸеӣҫпјҢеңЁиҝңзҰ»еӣһйЈҺйҒ“дҫ§зҡ„ж°”жөҒеҫҖе·ҰеҒҸ移гҖӮеңЁи®ёеӨҡе·ҘзЁӢжЎҲдҫӢдёӯпјҢеӯ”жқҝеёғзҪ®ж–№жЎҲдёҖиҲ¬дёҺFFUеёғзҪ®зӣёеҗҢпјҢеҚіеңЁFFUжӯЈдёӢж–№еёғеҗҢж ·йқўз§Ҝзҡ„еӯ”жқҝгҖӮеҸҜиғҪеҺҹеӣ жҳҜж–№жЎҲи®ҫи®Ўйҳ¶ж®өжңӘиҖғиҷ‘ж°”жөҒеҒҸ移зҺ°иұЎпјҢжҲ–жҳҜеңЁж–Ҫе·Ҙеӣҫж·ұеҢ–и®ҫи®Ўйҳ¶ж®өж—¶пјҢеӣ жҙҒеҮҖжүҝеҢ…е•Ҷзҡ„жҠҖжңҜж°ҙе№іе·®ж¬ЎдёҚйҪҗпјҢеӨҡж•°дәә并жңӘж„ҸиҜҶеҲ°еӯ”жқҝеёғзҪ®дёҺж°”жөҒз»„з»Үд№Ӣй—ҙзҡ„еҜҶеҲҮе…ізі»пјҢиҖҢд»…д»…жҳҜз…§еӣҫж–Ҫе·ҘгҖӮжүҖд»ҘеёёеёёеңЁе®һйҷ…иҝҗиҪ¬йҳ¶ж®өж—¶жүҚеҸ‘зҺ°ж°”жөҒеҒҸ移зҡ„й—®йўҳпјҢжӯӨж—¶еҶҚжғіеҠһжі•еҺ»и§ЈеҶіеҫҖеҫҖдәӢеҖҚеҠҹеҚҠгҖӮ

йӮЈеңЁз”ҹдә§иҪҰй—ҙеҶ…ж°”жөҒдёәд»Җд№ҲдјҡжңүеҒҸ移зҡ„зҺ°иұЎе‘ўпјҹ

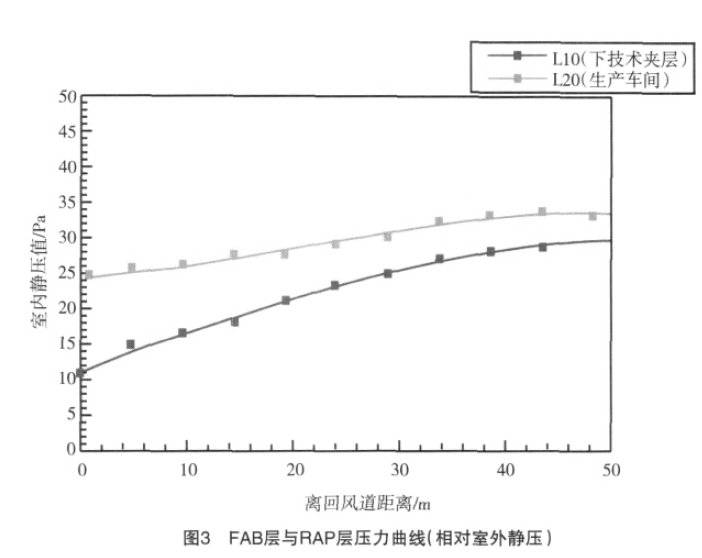

еҸҜд»Ҙе°Ҷд»ҘдёӢжҠҖжңҜеӨ№еұӮпјҲRAPпјүзңӢеҒҡдёҖж”ҜеӨ§йЈҺз®ЎпјҢиҖҢйЈҺйҖҡиҝҮйЈҺз®Ўж—¶еӣ з®Ўи·Ҝжң¬иә«зҡ„ж‘©ж“ҰдјҡеҪўжҲҗжІҝзЁӢйҳ»еҠӣжҚҹеӨұгҖӮд№ҹе°ұжҳҜиҜҙпјҢзҰ»еӣһйЈҺйҒ“и¶Ҡиҝ‘зҡ„зӮ№жүҖйңҖиҰҒе…ӢжңҚзҡ„йҳ»еҠӣеҖји¶Ҡе°ҸгҖӮеҖҹеҠ©дәҺCFDиҪҜ件пјҢеҸҜд»ҘжЁЎжӢҹеҮәRAPеұӮе®ӨеҺӢйҡҸзқҖеӣһйЈҺи·қзҰ»иҖҢеҸҳеҢ–зҡ„еҺӢеҠӣжӣІзәҝгҖӮе…¶дёӯең°жқҝйҳ»еҠӣзі»ж•°и¶ҠеӨ§пјҢеҗ„еҢәе·®еҺӢи¶ҠжҳҺжҳҫгҖӮеҗҢж—¶пјҢд№ҹдјҡеӣ дёәеӣ жңәеҸ°еҚ ең°йқўз§ҜеӨҡеҜЎд»ҘеҸҠRAPеұӮеӣ й…Қз®Ўеј•иө·жңүж•ҲйҖҡйЈҺж–ӯйқўзҡ„еҮҸе°ҸпјҢеқҮдјҡйҖ жҲҗеҗ„еҢәе·®еҺӢзҡ„дёҚе№іиЎЎгҖӮеҪ“еӣһйЈҺз»ҸиҝҮең°жқҝзҡ„йҳ»еҠӣдёҚеҗҢж—¶пјҢе°ұдјҡдә§з”ҹеҺӢеҠӣе·®пјҢд»ҺиҖҢдҪҝз©әж°”еҗ‘йҳ»еҠӣе°Ҹзҡ„ж–№еҗ‘жөҒеҠЁпјҢеҪўжҲҗдәҶж°”жөҒеҒҸ移гҖӮ

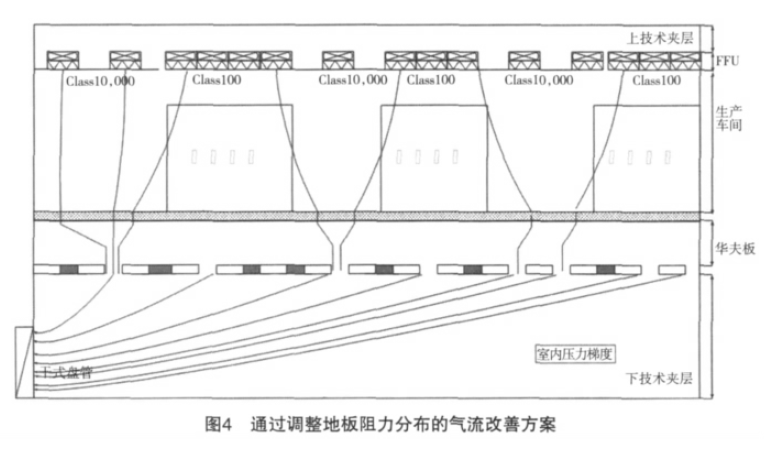

жүҖд»ҘпјҢеӨ§зҺҜеўғж°”жөҒеҒҸ移зҡ„и°ғж•ҙжҺӘж–Ҫдё»иҰҒи°ғиҠӮең°жқҝзҡ„йҳ»еҠӣзү№жҖ§пјҢеӣ ең°жқҝеһӢејҸзҡ„дёҚеҗҢеҸҜд»ҘйҖҡиҝҮи°ғж•ҙй«ҳжһ¶ең°жқҝеӯ”жқҝзҡ„еҲҶеёғзҺҮжҲ–waffer slabејҖеӯ”й…ҚзҪ®е®һзҺ°пјҢеҰӮеӣҫ4жүҖзӨәпјҢйҖҡиҝҮдёҠиҝ°ж”№е–„ж–№жЎҲд»ҺиҖҢеҫ—еҲ°зҗҶжғізҡ„жҙҒеҮҖе®ӨеҶ…ж°”жөҒжөҒеһӢгҖӮ

еҜ№дәҺеҲ¶зЁӢи®ҫеӨҮзҡ„е…·дҪ“жһ„йҖ пјҢжҙҒеҮҖеҢ…и®ҫи®Ўдәәе‘ҳ并дёҚиғҪдәҶи§Јзҡ„еҫҲжё…жҘҡгҖӮжңүWaffle SlabеұӮд№Ӣж— е°ҳе®Өж¬Ідҝ®жӯЈж°”жөҒе№іиЎҢеәҰпјҢз”ұж”№еҸҳеӯ”жқҝеҲҶеёғд№Ӣж•ҲжһңжңүйҷҗпјҢиӢҘиҰҒи°ғж•ҙж°”жөҒе№іиЎҢеәҰеҲҷйЎ»з”ұWaffle SlabпјҲеҚҺеӨ«жқҝпјүеұӮд№ӢејҖеӯ”еҲҶеёғзҺҮзқҖжүӢпјҢеҗҰеҲҷйқ иҝ‘Dry CoilпјҲе№ІејҸзӣҳз®Ўпјүдҫ§е°Ҷеӣ FabеұӮдёҺRAPеұӮй—ҙеҺӢе·®иҝҮеӨ§йҖ жҲҗWaffle SlabеҶ…ж°”жөҒдҫ§еҗ‘жөҒеҠЁпјҢе°Өе…¶еңЁдёҚеҗҢзә§еҢәй—ҙзҠ¶еҶөжӣҙдёәжҳҺжҳҫпјҢдёҘйҮҚиҖ…з”ҡиҮійҖ жҲҗдёӢж–№ж°”жөҒеҸҚз”ұWaffle SlabеұӮжөҒе…ҘFabеұӮгҖӮ

4.2 еҫ®зҺҜеўғж°”жөҒеҒҸ移

иҝҷйҮҢзҡ„еҫ®зҺҜеўғдё»иҰҒзү№жҢҮз”ҹдә§жңәеҸ°еҢәеҹҹзҺҜеўғпјҢеңЁSEMIж ҮеҮҶдёӯвҖңSEMI E44- 95еҫ®зҺҜеўғиҙӯд№°йӘҢ收жҢҮеҚ—вҖқеҜ№еҫ®зҺҜеўғзҡ„е®ҡд№үдёәпјҡз”ұйҡ”зҰ»иЈ…зҪ®еҒҡжҲҗзҡ„еұҖйғЁеҢ–зҺҜеўғпјҢзӣ®зҡ„жҳҜдҪҝе°Ҷдә§е“ҒдёҺдәәе‘ҳжұЎжҹ“йҡ”зҰ»ејҖ[3]гҖӮе…¶еӣ з”ұжҳҜвҖңжҙҒеҮҖвҖқе·Ҙиүәд»…йңҖиҫғе°Ҹзҡ„з©әй—ҙпјҢеҚҙдёәдҪ•жөӘиҙ№йӮЈд№ҲеӨҡе№іж–№зұізҡ„жҙҒеҮҖе®Өз©әй—ҙ[3]гҖӮеҚівҖңеӨ§вҖқжҙҒеҮҖе®Өд»…йҷҗдәҺеҹәжң¬жҙҒеҮҖеәҰж°ҙе№іпјҢдё”жүҖжңүзҡ„е…ій”®з”ҹдә§е·ҘиүәйғҪеңЁжҙҒеҮҖе®Өзә§еҲ«и¶іеӨҹеҘҪзҡ„еҢәеҹҹеҶ…иҝӣиЎҢгҖӮеҫ®зҺҜеўғеҸҲеҸҜд»ҘеҲҶдёәж— йҖҒйЈҺеҫ®зҺҜеўғпјҲдёҚеёҰж°”жөҒзҡ„зӣ’еӯҗгҖҒжҹңеӯҗжҲ–дё“й—ЁжҺҘеҸЈз®ұпјү е’ҢйҖҒйЈҺеҫ®зҺҜеўғпјҲеёҰжңүдҪҺеәҰзҙҠжөҒзҡ„еҫ®зҺҜеўғпјҢеҸҜд»ҘдҪҝз”ЁжҙҒеҮҖе®Өжң¬иә«зҡ„жҙҒеҮҖз©әж°”пјҢжҲ–жҳҜиҮӘеёҰFFUпјүдёӨз§ҚгҖӮ

дёҖиҲ¬жғ…еҶөдёӢпјҢиҝӣиЎҢж°”жөҒжЁЎжӢҹжҳҜе°Ҷз”ҹдә§жңәеҸ°еҪ“дҪңдёҖдёӘз©әеқ—иҝӣиЎҢеӨ„зҗҶпјҢдҪҶе®һйҷ…жғ…еҶө并йқһеҰӮжӯӨгҖӮжңүдәӣжңәеҸ°зҡ„зЎ®жҳҜдёҖдёӘдёҚйҖҡйЈҺзҡ„з®ұдҪ“пјҢдҪҶжңүдәӣжңәеҸ°еҚҙеҸҜд»ҘйҖҡйЈҺпјҢз”ҡиҮіеӨҡж•°жңәеҸ°еқҮжңүиҮӘеёҰFFUи®ҫеӨҮгҖӮеҜ№дәҺдёҚйҖҡйЈҺзҡ„и®ҫеӨҮпјҢжҲ‘们еҸҜд»Ҙе°Ҷи®ҫеӨҮжӯЈдёӢж–№зҡ„ең°жқҝеӯ”жқҝеёғзҪ®зҺҮеҮҸе°‘з”ҡиҮідёҚеёғзҪ®пјҢиҖҢе°Ҷеӯ”жқҝжҢӘиҮіи®ҫеӨҮеӣӣе‘ЁпјҢд»ҘйҒҝе…ҚиҜҘи®ҫеӨҮе®ўи§ӮдёҠеҚ з”ЁеӨҡж•°йҖҡйЈҺйқўз§ҜгҖӮиҖҢеҜ№дәҺиҮӘеёҰFFUи®ҫеӨҮпјҢеҸҲеҸҜд»ҘдҫқйҖ и®ҫеӨҮжҳҜеҗҰжңүж°ҙзӣҳгҖҒеә•еә§йҖҸйЈҺзҠ¶еҶөеҸҠеәҹж°”жҺ’ж”ҫйҮҸзӯүдёҚеҗҢзү№еҫҒпјҢеҲҶеҲ«и§„еҲ’еӯ”жқҝзҡ„еёғзҪ®ж–№жЎҲгҖӮдҫӢеҰӮеңЁжё…жҙ—жңәеҢәеҹҹпјҢиҖғиҷ‘еҲ°жңүжјҸж¶Ізҡ„йЈҺйҷ©пјҢж•…е»әи®®еңЁи®ҫеӨҮиҪ®е»“зәҝйҷ„иҝ‘еқҮеёғзҪ®зӣІжқҝд»ҘйҒҝе…ҚжјҸж¶ІжөҒеҲ°еӣһйЈҺеӨ№еұӮеҶ…дә§з”ҹж„ҸеӨ–гҖӮиҖҢеңЁROBOTпјҲиҮӘеҠЁжңәжў°жүӢиҮӮи®ҫеӨҮпјүеҢәеҹҹпјҢеӣ е…¶еҶ…йғЁжҙҒеҮҖзӯүзә§иҰҒжұӮй«ҳиҫҫClass 10пјҢдёҖиҲ¬е»әи®®иҜҘеҢәеҹҹж»Ўеёғеӯ”жқҝд»ҘйҒҝе…ҚзҙҠжөҒдә§з”ҹгҖӮиҖҢеҜ№дәҺеҫҲеӨҡиҮӘеёҰFFUзҡ„и®ҫеӨҮжқҘи®ІпјҢеӣ е…¶жң¬иә«еәҹж°”жҺ’ж”ҫйҮҸиҫғеӨ§пјҢж•…и®ҫеӨҮдёӢж–№зҡ„еӯ”жқҝеёғзҪ®е№¶дёҚйңҖиҰҒж»ЎеёғгҖӮиҖҢжңүдәӣи®ҫеӨҮдёӢж–№еҚідҪҝжҳҜж»Ўеёғеӯ”жқҝжңүж—¶д№ҹдёҚиғҪж»Ўи¶іе…¶ж°”жөҒжҺ§еҲ¶йңҖжұӮпјҢжҜ”еҰӮеңЁStockerи®ҫеӨҮеә•еә§еҢәеҹҹеӯ”жҙһеҶ…еҸҜеўһеҠ иҪҙжөҒйЈҺжүҮиҝӣиЎҢејәеҲ¶йҖҡйЈҺд»Ҙеҫ—еҲ°иҫғеҘҪзҡ„еһӮзӣҙж°”жөҒеҚ•еҗ‘жөҒеһӢгҖӮ

4.3 еұҖйғЁзҙҠжөҒ

е…ЁйқўеұӮжөҒжҙҒеҮҖе®Өд№ҹеёёеҮәзҺ°ж°”жөҒзҙҠжөҒе’ҢеӣһжөҒзӯүзҠ¶еҶөпјҢдјҡдҪҝжҙҒеҮҖе®Өзҡ„еұҖйғЁж°”жөҒз»„з»ҮеҸ—еҲ°з ҙеқҸпјҢжҳҜжҙҒеҮҖе®Өзҡ„и®ҫи®Ўдәәе‘ҳе’Ңж–Ҫе·Ҙз»ҙжҠӨдәәе‘ҳйғҪеә”жіЁж„Ҹзҡ„ең°ж–№[1]гҖӮеҪ“еӯ”жқҝжңүй’ҲеҜ№жҖ§зҡ„еёғзҪ®еҗҺпјҢз©әжҖҒзҠ¶еҶөдёӢжҙҒеҮҖе®ӨеҶ…зҡ„ж°”жөҒзү№жҖ§дёҖиҲ¬йғҪиғҪз¬ҰеҗҲи®ҫи®Ўзҡ„иҰҒжұӮгҖӮдҪҶдёҖж—ҰжңүжңәеҸ°и®ҫеӨҮиҝӣе…ҘжҙҒеҮҖе®ӨгҖҒдәәе‘ҳзҡ„移еҠЁе’Ңдә§е“Ғзҡ„иҪ¬иҫ“ж—¶пјҢе°ұдёҚеҸҜйҒҝе…Қзҡ„еӯҳеңЁзқҖж°”жөҒз»„з»Үзҡ„йҡңзўҚзү©гҖӮжҜ”еҰӮеңЁи®ҫеӨҮжңәеҸ°зӘҒеҮәзҡ„е°–и§’жҲ–иҫ№зјҳеӨ„пјҢж°”жөҒдјҡеҲҶжөҒеҪўжҲҗдёҖдёӘзҙҠжөҒеҢә[1]гҖӮеңЁзҙҠжөҒеҢәеҶ…зҡ„жөҒдҪ“дёҚжҳ“иЎҘйҖҒе…Ҙж°”дҪ“еёҰиө°пјҢд»ҺиҖҢдә§з”ҹжұЎжҹ“гҖӮеҸҰдёҖз§Қжғ…еҶөжҳҜеӣ дёәи®ҫеӨҮжң¬иә«зҡ„еҸ‘зғӯпјҢеңЁжңәеҸ°йҷ„иҝ‘з”ұжё©еәҰжўҜеәҰеј•иө·еӣһжөҒеҢәпјҢеҠ еӨ§дәҶеҫ®зІ’зҙҜз§ҜгҖӮеҗҢж—¶пјҢй«ҳжё©еҸҲе®№жҳ“дҪҝеҫ®зІ’йҖёж•ЈеҮәеҺ»пјҢеҸҢйҮҚж•Ҳеә”еҠ ж№ҝдәҶе…ЁйқўеһӮзӣҙеұӮжөҒзҡ„жҺ§еҲ¶йҡҫеәҰгҖӮиҝҳжңүе°ұжҳҜеӨ©иҠұй«ҳдҪҺе·®дёҚеҗҢпјҢд»ҘеҸҠеҚғзә§еҢәдҪҺFFUиҰҶзӣ–зҺҮзҡ„жғ…еҪўпјҢеңЁйқ иҝ‘еӨ©иҠұеӨ„еқҮжңүж°”жөҒзҙҠжөҒзҡ„зҺ°иұЎгҖӮ

еӣ дёәжңүдәӣи®ҫеӨҮйңҖжұӮжҙҒеҮҖеәҰиҫғй«ҳпјҢиҖҢи®ҫеӨҮжң¬иә«жІЎжңүиҮӘеёҰFFUпјҢдёәиҫҫеҲ°жӯӨзӣ®ж ҮеҲҷе»әи®®еўһеҠ EyelidпјҲеҜјжөҒеһӮеЈҒпјүеҠ д»Ҙе…ӢжңҚгҖӮиҖҢEyelidе®үиЈ…ж—¶еә”жіЁж„Ҹе…¶ж•ҙдҪ“жҖ§пјҢдёҚеә”з•ҷжңүзјқйҡҷеҗҰеҲҷдјҡдә§з”ҹиҜұеҜјзҺ°иұЎд»ҘеҪұе“ҚжҺ§еҲ¶еҢәеҹҹеҶ…зҡ„жҙҒеҮҖеәҰгҖӮиӢҘдәҺе…¶е®ғж–Ҫе·ҘеҸҠдҪҝз”ЁиҖғиҷ‘ж—¶пјҢеә”дҫқз…§зҺ°еңәзҠ¶еҶөж–ҪдҪң

ејҖеҸЈе№¶дәҲд»ҘеҜҶе°ҒпјҲеҢ…еҗ«иҝһжҺҘеӨ„д№ӢзјқйҡҷпјүгҖӮе®үиЈ…ж—¶жүҖз•ҷдёӢд№Ӣеӯ”йҡҷеңЁFFUдёәйқһж»Ўеёғд№ӢзҠ¶еҶөдёӢиҝҗиҪ¬ж—¶пјҢз”ұдәҺFFUеҮәйЈҺиҜұеҜјж•Ҳеә”д№ӢеҪұе“ҚпјҢе°ҶйҖ жҲҗзә§еҢәеҢәеҲ’еӨ–д№Ӣж°”жөҒеҗёе…ҘиҮіеҢәеҲ’еҶ…гҖӮеңЁе°ҳеәҰй«ҳд№ӢеҲ¶зЁӢеҢәеҲ’пјҢд»ҘжӯӨж–№ејҸж–ҪдҪңдјҡжңүе°ҳеәҰзҰ»ејӮд№Ӣй—®йўҳEyelidд№Ӣеә”з”Ёеә”й…ҚеҗҲж»Ўеёғд№ӢFFUиҝӣиЎҢзә§еҢәеҢәеҲ’пјҢиӢҘдёәжҲҗжң¬иҖғиҷ‘иҖҢйҮҮз”Ёе…¶е®ғFFUй…ҚжҜ”ж—¶еә”жіЁж„ҸеҢәеҲ’еҶ…зҙҠжөҒд№ӢзЁӢеәҰпјҢд»ҘдёҚеҪұе“Қзә§еҢәжҙҒеҮҖеәҰдёәеҺҹеҲҷгҖӮ

5 з»“иҜӯ

пјҲ1пјүCFDжҳҜдёҖз§ҚиҫғеҘҪзҡ„дјҳеҢ–и®ҫи®Ўе·Ҙе…·пјҢз»“еҗҲе·ҘзЁӢе®һйҷ…жғ…еҶөпјҢеҖҹеҠ©жЁЎжӢҹе·Ҙе…·иҝӣиЎҢиҫ…еҠ©и®ҫи®Ўе·ІжҲҗеҝ…然и¶ӢеҠҝ[2]пјҢеңЁж·ұеҢ–и®ҫи®ЎиҝҮзЁӢдёӯеҸҜйҖҡиҝҮе»әжЁЎпјҢжЁЎжӢҹд»ҺиҖҢжҸҗеүҚеҸ‘зҺ°е№¶и§ЈеҶідёҖдәӣй—®йўҳгҖӮ

пјҲ2пјүеҜ№жҙҒеҮҖе®Өи®ҫи®Ўдәәе‘ҳиҖҢиЁҖпјҢи®ҫи®ЎиҝҮзЁӢдёӯйңҖиҰҒе……еҲҶиҖғиҷ‘з”ҹдә§жңәеҸ°зҡ„зү№жҖ§пјҢжҙҒеҮҖе®Өзҡ„ж•ҙдҪ“жһ„йҖ пјҢ并жҚ®жӯӨи°ғж•ҙж°”жөҒеёғзҪ®ж–№иғҪеҸ–еҫ—зҗҶжғізҡ„жҙҒеҮҖе®Өж°”жөҒеҪўжҖҒпјҢиҝӣиҖҢзЎ®дҝқжҙҒеҮҖе®Өзҡ„жҙҒеҮҖеәҰпјҢжҸҗй«ҳз”ҹдә§иүҜзҺҮ并еҸҜе®һзҺ°дёҖе®ҡзЁӢеәҰзҡ„иҠӮиғҪж•ҲжһңгҖӮ

еӣһеҲ°жҙҒеҮҖзҹҘиҜҶж Ҹзӣ®

еҸӮиҖғж–ҮзҢ®пјҡ

[1] иўҒж—ӯдёңпјҢзҺӢ科. е…ЁйқўеһӮзӣҙеұӮжөҒжҙҒеҮҖе®Өж°”жөҒз»„з»ҮеҪұе“Қеӣ зҙ жҺўи®Ё[J].еҲ¶еҶ·дёҺз©әи°ғпјҢ2005пјҢпјҲ02пјүпјҡ12~16.

[2] иөөйҮ‘дә®пјҢеҲҳдҝҠжқ°пјҢжңұиғҪ.й«ҳзә§еҲ«жҙҒеҮҖе®Өж°”жөҒз»„з»Үзҡ„дјҳеҢ–[J].жөҒдҪ“жңәжў°пјҢ2005пјҢ33пјҢпјҲ4пјүпјҡ58~61.

[3] жң¬еҫ·.йҳҝе…°еҫ·. жҙҒеҮҖе®ӨжҠҖжңҜиҝ‘жңҹеҸ‘еұ•и¶ӢеҠҝеҸҠеҫ®зҺҜеўғеұ•жңӣ[J]. 第е…ӯеұҠдёӯеӣҪеӣҪйҷ…дёҠжө·жҙҒеҮҖжҠҖжңҜи®әеқӣпјҢ2003.

[4] и®ёй’ҹйәҹ.з©әж°”жҙҒеҮҖжҠҖжңҜеҺҹзҗҶ[M].дёҠжө·пјҡеҗҢжөҺеӨ§еӯҰеҮәзүҲзӨҫпјҢ1998.

жң¬ж–Үж ҮзӯҫпјҡжҙҒеҮҖе®Ө

ең°еқҖпјҡеұұдёңзңҒжөҺеҚ—еёӮеӨ©жЎҘеҢәж–°еҫҗеұ…委дјҡй»„жІіе»әйӮҰеӨ§жЎҘиҘҝдҫ§1-6еҸ· з”өиҜқпјҡ0531-68824415 дј зңҹпјҡ0531-68824415

зүҲжқғжүҖжңү:жөҺеҚ—йЎәеҘҮеҮҖеҢ–е·ҘзЁӢжңүйҷҗе…¬еҸё жҠҖжңҜж”ҜжҢҒпјҡеә·зҫҺ科жҠҖ еӨҮжЎҲеҸ·:йІҒICPеӨҮ19040779еҸ· xmlең°еӣҫ htmlең°еӣҫ txtең°еӣҫ зҷ»еҪ•