摘 要 针对单向垂直流洁净室内,受工艺设备影响导致的气流偏移、无效气流现象进行综合分析,探讨在洁净室设计和施工过程中所要考虑的因素以及运行阶段气流二次调整的方案,使洁净室形成良好的气流流型,并能更好地满足实际生产的需要。

洁净室内气流组织的影响因素、在实际建厂过程中,气流的流场特征会影响到洁净度等级及污染物的控制,从而使洁净室的效果与设计时相差甚远。而且从流动的雷诺数来考虑,洁净室的气流均为紊流,洁净室运转后实际的风向控制较为复杂,考虑因素更多,与高架地板开孔率、FFU吹出风速、机台方位、人员走动、导流板设置等均有很大的关系。而气流偏移现象的原因分析以及气流改善方案的前提是应从大环境角度考虑,若只考虑局部往往达不到所期望的控制目标。

工艺设备对气流影响及解决方法

工艺设备内的环境分为有送风环境和无送风环境,有送风环境可分为:使用洁净室本身的洁净空气的环境,和自带FFU的环境。本例说明一种利用洁净室气流的设备所出现的气流问题和调整措施。

3.1 面临的问题

洁净室高架地板在设计和施工时按照空态洁净室气流状态考虑,为了保证空态洁净室气流的均一性,高架地板开口率沿洁净室宽度方向递增或递减,在洁净室长度方向保持一致。

但是,当工艺机台设备搬入后,气流的一致性被破坏,产生了气流的偏移,甚至形成涡流。

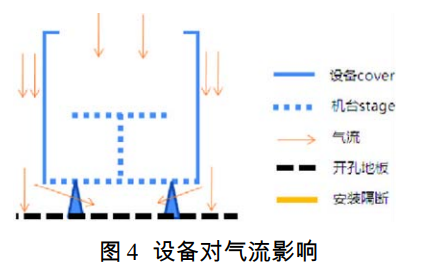

对于利用洁净室气流的机台设备,其保证工艺生产的洁净气流来自于洁净室气流,当机台周围和地板内部地板开口率一致时,由于机台内部气流通过率低,更多的洁净气流流向了机台外部,流过机台内部的洁净气流很少,甚至没有了洁净气流。同时机台侧面盖板与地板间有一定距离,形成较大间隙,设备外气流通过此处间隙吹入设备底部,增大了设备底部与地板间空间的气压,导致设备中间的 downflow 减小,原理如图 4 所示。

3.2 通过 CFD(计算流体力学)软件的解决方案内流场分析需建立模型及设定边界条件,并

尽量符合实际,从而所得到的数据也能接近于实际状况。模型建立主要包括建筑尺寸、回风道分布以及生产设备模型等。边界条件主要包括FFU参数、孔板特性及障碍物等。

通过研究气流偏移状况,设备内气流减低情况,调整地板阻力特性以形成设备内所需要之垂直单向流。一般在大环境区域气流模拟建模时,要求业主提供生产机台的相关参数(如外形尺寸、自带FFU 参数等),以得到更符合未来实际运转的气流状况。从而可以在施工之前预见未来可能发生的局部气流偏移、紊流甚至交叉污染等不良现象,并采取相应的预防措施。

3.3 气流改善验证

为改善设备内部气流小的问题,通过以下措施得以实现,并且经过试验验证,效果很好。

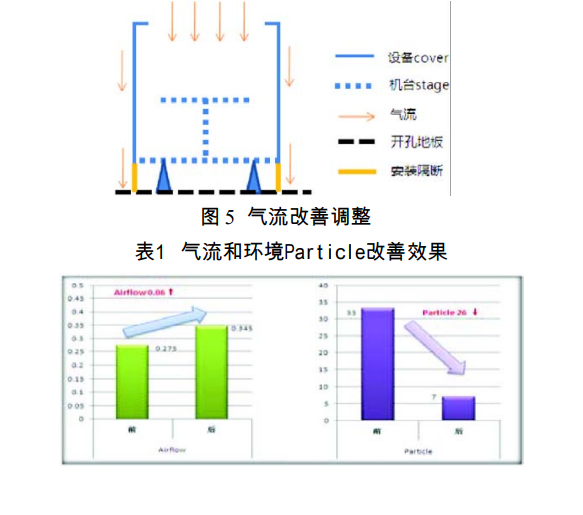

第一:增加设备下部高架地板的开口率。

第二:侧面盖板与地板间的间隙处安装隔断,改善原理和效果如图 5 所示。

通过改善,设备内气流增加 2 2 % ,设备内Particle 数据降低 79%,如表 1 所示。

4 设备周围气流偏移现象及二次调整方案

4.1 洁净室环境导致气流偏移

在许多工程案例中,孔板布置方案一般与FFU布置相同,即在 FFU 正下方布同样面积的孔板。方案设计阶段未考虑工艺设备搬入后导致的气流偏移现象,或是在施工图深化设计阶段时,因洁净承包商的技术水平参差不齐,多数人并未意识到孔板布置与气流组织之间的密切关系,而仅仅是照图施工。所以常常在实际运转阶段才发现气流偏移的问题,此时再想办法去解决往往事倍功半。在生产车间内气流为什么会有偏移的现象呢?可以将设备内部和设备外部分别看作两个风管,设备内因为安装有机台,气流流过时阻力大,风速减小,导致机台下部气压低于设备外部的气压,设备外的气流吹入设备底部,进一步降低了设备内向下的气

流。借助于 CFD 软件,可以模拟气流流向和压力曲线。所以,气流偏移的调整措施主要调节地板的阻力特性,因地板型式的不同可以通过调整高架地板孔板的分布率实现,通过上述改善方案从而改善洁净室内气流流型。

4.2 设备微环境气流偏移

这里的微环境主要特指生产机台区域环境,在 SEMI 标准中“SEMI E44—95 微环境购买验收

指南”对微环境的定义为:由隔离装置做成的局部净化环境,目的是使将产品与人员污染隔离开。其因由是“洁净”工艺仅需较小的空间,却为何浪费那么多平方米的洁净室空间。即“大”洁净室仅限于基本洁净度水平,且所有的关键生产工艺都在洁净室级别足够好的区域内进行。微环境又可以分为无送风微环境(不带气流的盒子、柜子或专门接口箱)和送风微环境(带有低度紊流的微环境,可以使用洁净室本身的洁净空气,或是自带 F F U )两种。

一般情况下,进行气流模拟是将生产机台当作一个空块进行处理,但实际情况并非如此。有

些机台的确是一个不通风的箱体,但有些机台却可以通风,甚至多数机台均有自带 FFU 设备。对于通风但不带FFU的设备,将设备侧面盖板延长至地板,并且将设备正下方的地板孔板布置率增加,可以有效增加设备内的气流,并提高设备内洁净度。

对于不通风的设备,我们可以将设备正下方的地板孔板布置率减少甚至不布置,而将孔板挪至设备四周,以避免该设备客观上占用多数通风面积。而对于自带FFU设备,又可以按照设备是否有水盘、底座透风状况及废气排放量等不同特征,分别规划孔板的布置方案。例如在清洗机区域,考虑到有漏液的风险,故建议在设备轮廓线附近均布置盲板以避免漏液流到回风夹层内产生意外。而在 ROBOT(自动机械手臂设备)区域,因其内部洁净等级要求高达 ISO 4 级,一般建议该区域满布孔板以避免紊流产生。而对于很多自带FFU的设备来讲,因其本身废气排放量较大,故设备下方的孔板布置并不需要满布。而有些设备下方即使是满布孔板有时也不能满足其气流控制需求,比如在Stocker设备底座区域孔洞内可增加轴流风扇进行强制通风,以得到较好的垂直气流单向流型。

4.3 局部紊流

全面单向流洁净室也常出现气流紊流和回流等状况,会使洁净室的局部气流组织受到破坏,是洁净室的设计人员和施工维护人员都应注意的地方。当孔板有针对性的布置后,空态状况下洁净室内的气流特性一般都能符合设计的要求。但一旦有机台设备进入洁净室、人员的移动和产品的转输,就不可避免的存在着气流组织的障碍物。比如在设备机台突出的尖角或边缘处,气流会分流形成一个紊流区。在紊流区内的流体不易被带走,从而产生污染。另一种情况是因为设备本身的发热,在机台附近由温度梯度引起回流区,加大了微粒累积。同

时,高温又容易使微粒逸散出去,双重效应加重了全面垂直单向流的控制难度。

5 结语

(1)对洁净室设计人员而言,设计过程中需要充分考虑生产机台的特性,洁净室的整体构造,并据此调整气流布置方能取得理想的洁净室气流形态,进而确保洁净室的洁净度,提高生产良率并可实现一定程度的节能效果。

(2)对于生产洁净设备的厂家而言,要根据设备的微环境,合理设计设备构造,优化送风方式,保证工艺设备的洁净度。

本文标签:洁净室