д»ҘеҲ¶иҚҜжҙҒеҮҖиҪҰй—ҙеҮҖеҢ–з©әи°ғзі»з»ҹдёәз ”з©¶еҜ№иұЎпјҢз»ҷеҮәдәҶзі»з»ҹйЈҺйҮҸгҖҒеҺӢе·®зҡ„и°ғиҜ•ж–№жі•д»ҘеҸҠжҙҒеҮҖеәҰзҡ„жөӢе®ҡж–№жі•гҖӮеҲҶжһҗе…¶и°ғиҜ•дёҺжөӢе®ҡиҝҮзЁӢдёӯеҮәзҺ°зҡ„й—®йўҳпјҢз»“еҗҲз”ҹдә§е·Ҙиүәзү№ж®ҠжҖ§жҸҗеҮәзӣёеә”зҡ„и§ЈеҶіж–№жЎҲе’Ңе»әи®®пјҢд»Ҙжңҹдёәзӣёе…із”ҹзү©еҲ¶иҚҜеҺӮеҮҖеҢ–з©әи°ғзі»з»ҹзҡ„и®ҫи®ЎгҖҒж–Ҫе·ҘгҖҒи°ғиҜ•зӯүжҸҗдҫӣеҖҹйүҙе’ҢеҸӮиҖғгҖӮ

иҚҜе“ҒжҳҜз”ЁдәҺйў„йҳІгҖҒжІ»з–—з–ҫз—…зҡ„е•Ҷе“ҒпјҢе…¶иҙЁйҮҸзӣҙжҺҘе…ізі»еҲ°дәәдҪ“еҒҘеә·гҖӮдёҖдәӣиҚҜе“ҒеңЁз”ҹдә§иҝҮзЁӢдёӯеҰӮжһңеҸ—еҲ°еҫ®з”ҹзү©гҖҒе°ҳзІ’зҡ„жұЎжҹ“жҲ–дәӨеҸүжұЎжҹ“пјҢдјҡеј•иө·еҫҲеӨ§зҡ„еҚұе®ігҖӮ1965пҪһ1966 е№ҙй—ҙз‘һе…ёжӣҫеҸ‘з”ҹз”ІзҠ¶и…әиҚҜзүҮжІҷй—ЁжқҶиҸҢжұЎжҹ“дәӢж•…пјҢзӘҒеҸ‘жҖ§жІҷй—ЁжқҶиҸҢжӮЈиҖ…еӨҡиҫҫ 206дәә[1]гҖӮиҖҢ SARS з—…жҜ’зҡ„ж°”жә¶иғ¶дј ж’ӯзү№жҖ§и®©дәә们зңҹжӯЈж„ҸиҜҶеҲ°з©әж°”жҙҒеҮҖжҠҖжңҜзҡ„йҮҚиҰҒжҖ§[2]пјҢ2002 е№ҙ 11 жңҲ 6ж—ҘйҰ–дҫӢдёҘйҮҚжҖҘжҖ§е‘јеҗёз»јеҗҲз—ҮжӮЈиҖ…еңЁе№ҝдёңзңҒдёӯеұұеёӮиў«еҸ‘зҺ°пјҢеҲ° 2003 е№ҙ 8 жңҲ 7 ж—ҘпјҢз–«жғ…е·Із»Ҹжү©еұ•еҲ° 34

дёӘеӣҪ家е’Ңең°еҢәпјҢзҙҜи®Ўз–‘дјјз—…дҫӢ 8437 дҫӢпјҢ916 дәәжӯ»дәЎпјҢз»ҷи®ёеӨҡеӣҪ家е’Ңең°еҢәйҖ жҲҗдәҶе·ЁеӨ§зҡ„з»ҸжөҺжҚҹеӨұ[3]пјҢд№ҹе°ҶеӣҪ家з”ҹзү©е®үе…ЁйўҶеҹҹз ”з©¶е’Ңе®һйӘҢиЈ…еӨҮйўҶеҹҹз ”з©¶жҸҗеҚҮеҲ°жҲҳз•Ҙй«ҳеәҰпјҲжҲ‘еӣҪз©әи°ғжҙҒеҮҖиЎҢдёҡиө·жӯҘжҷҡпјү[4]гҖӮз”ҹзү©еҲ¶иҚҜиЎҢдёҡеҜ№з”ҹдә§зҺҜеўғдёӯзҡ„жҙҒеҮҖеәҰгҖҒйЈҺйҖҹгҖҒеҗ„жҲҝй—ҙд№Ӣй—ҙзҡ„еҺӢе·®е’Ңжё©ж№ҝеәҰзӯүеқҮжңүдёҘж јзҡ„иҰҒжұӮпјҢеҮҖеҢ–з©әи°ғиғҪеҗҰи°ғиҠӮеҮәиҫҫеҲ°з”ҹдә§иҰҒжұӮзҡ„з©әж°”еҸӮж•°жҳҜеҶіе®ҡиҚҜе“ҒиҙЁйҮҸжңҖе…ій”®зҡ„еӣ зҙ д№ӢдёҖгҖӮжң¬ж–Үе°ұиҘҝе®үжҹҗз”ҹзү©еҲ¶иҚҜжңүйҷҗе…¬еҸёж–°е»әеҲ¶иҚҜеҺӮжҲҝеҮҖеҢ–з©әи°ғи°ғиҜ•дёӯйҒҮеҲ°зҡ„дёҖдәӣй—®йўҳеҒҡеҮәеҲҶжһҗпјҢ并з»ҷеҮәзӣёеә”зҡ„и§ЈеҶіж–№жі•е’Ңе»әи®®пјҢд»ҘжңҹдёәеҲ¶иҚҜеҺӮе’Ңе…¶д»–еҮҖеҢ–з©әи°ғзі»з»ҹзҡ„и®ҫи®ЎгҖҒж–Ҫе·ҘгҖҒи°ғиҜ•зӯүжҸҗдҫӣдҫқжҚ®гҖӮ

1 йЎ№зӣ®иғҢжҷҜдёҺеҮҖеҢ–з©әи°ғзі»з»ҹжҰӮеҶө

1.1 йЎ№зӣ®иғҢжҷҜ

иҜҘз”ҹзү©еҲ¶иҚҜеҺӮжҳҜй«ҳзәҜеҢ–еҸЈи№„з–«зҒӯжҙ»з–«иӢ—зҡ„е®ҡзӮ№з”ҹдә§дјҒдёҡпјҢз”ҹзү©е®үе…Ёж°ҙе№іе°ҶдёҘж јжҢүз…§еӣҪеҶ…еҠЁзү©з”ҹзү©е®үе…Ёдёүзә§е®һйӘҢе®Өзҡ„规иҢғи®ҫи®Ўе’Ңе»әи®ҫпјҲж №жҚ®ж„ҹжҹ“жҖ§з”ҹзү©еӣ еӯҗеҜ№дёӘдҪ“е’ҢзҫӨдҪ“зҡ„еҚұе®ізЁӢеәҰе’ҢйҮҮеҸ–зҡ„йҳІжҠӨжҺӘж–ҪпјҢдё–з•ҢеҚ«з”ҹз»„з»Үе°Ҷе…¶еҲҶдёәв… гҖҒв…ЎгҖҒв…ўгҖҒв…Јзә§[5]пјүгҖӮиҜҘеҲ¶иҚҜе…¬еҸёиҚҜе“Ғз”ҹдә§иҪҰй—ҙдё»иҰҒеҢ…жӢ¬еҸЈи№„з–«з”ҹдә§иҪҰй—ҙгҖҒеҠЁеҠӣдёӯеҝғгҖҒжұЎж°ҙеӨ„зҗҶз«ҷд»ҘеҸҠе‘Ёиҫ№иҫ…еҠ©з”ЁжҲҝгҖӮиҪҰй—ҙй•ҝзәҰ 150mпјҢе®ҪзәҰ 62mпјҢе»әзӯ‘йқўз§ҜзәҰ 9000пҪҚ2пјҢең°дёҠдёҖеұӮдёәз»јеҗҲз”ҹдә§иҪҰй—ҙпјҢдәҢеұӮдёәй’ўеҲ¶е№іеҸ°пјҢз”ЁжқҘж”ҫзҪ®з©әи°ғжңәз»„пјҢеҮҖеҢ–з©әи°ғйқўз§ҜзәҰдёә 6000пҪҚ2гҖӮж•ҙдёӘз”ҹдә§иҪҰй—ҙзҡ„е®үиЈ…жқҗж–ҷеқҮжҢүз…§еӣҪ家гҖҠиҚҜе“Ғз”ҹдә§иҙЁйҮҸз®ЎзҗҶ

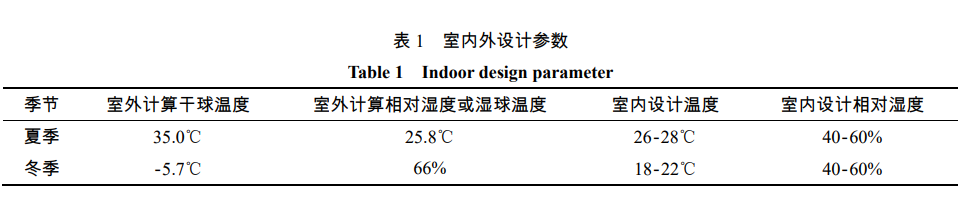

规иҢғгҖӢ[6]зҡ„иҰҒжұӮйҖүеҸ–пјҢең°йқўйҮҮз”ЁзҺҜж°§ж ‘и„ӮиҮӘжөҒеқӘпјҢеўҷи§’еқҮжҳҜеңҶеј§и§’пјҢеўҷдҪ“е’ҢеҗҠйЎ¶еқҮйҮҮз”ЁеҸҢйқўзҺ»й•ҒеІ©жЈүеҪ©й’ўжқҝпјҢжӯЈеҺӢеҢәй—ЁйҮҮз”Ёжҷ®йҖҡй’ўеҲ¶й—ЁпјҢиҙҹеҺӢеҢәй—ЁйҮҮз”ЁдёҚй”Ҳй’ўж°”еҜҶй—ЁпјҢдј йҖ’зӘ—йҮҮз”Ёз”өеӯҗдә’й”ҒиЈ…зҪ®гҖӮиҪҰй—ҙз”ҹдә§еҢәеҶ…зј“еҶІгҖҒжӣҙиЎЈгҖҒе®һйӘҢеҢәиө°е»ҠгҖҒзҒӯиҸҢеҗҺе®ӨгҖҒж°”й”ҒгҖҒж— иҸҢй—ҙгҖҒеҫ®з”ҹзү©жЈҖйӘҢгҖҒз»ҶиғһеҲ¶еӨҮй—ҙи®ҫи®ЎжҙҒеҮҖеәҰзӯүзә§дёә B зә§пјҢж°”й”ҒгҖҒеүҚе®ӨгҖҒжӣҙжҙҒеҮҖиЎЈгҖҒиө°е»ҠгҖҒй…Қж¶ІгҖҒй…Қж¶Ійў„з•ҷжҲҝй—ҙи®ҫи®ЎжҙҒеҮҖеәҰзӯүзә§дёә C зә§пјҢе…¶дҪҷиҫ…еҠ©з”ЁжҲҝжҙҒеҮҖеәҰзӯүзә§еқҮи®ҫи®Ўдёә D зә§гҖӮеҶ…еӨ–и®ҫи®ЎеҸӮж•°и§ҒиЎЁ 1гҖӮ

1.2 еҮҖеҢ–з©әи°ғзі»з»ҹжҰӮеҶө

ж №жҚ® GMPпјҲGood Manufacturing Practiceпјүд»ҘеҸҠеҸЈи№„з–«зҒӯжҙ»з–«иӢ—з”ҹдә§иҪҰй—ҙеҶ…еҗ„жҲҝй—ҙз”ҹдә§е·Ҙиүәзҡ„иҰҒжұӮпјҢдёәйҒҝе…ҚжұЎжҹ“е’ҢдәӨеҸүжұЎжҹ“пјҢиҚҜе“Ғз”ҹдә§иҪҰй—ҙе…ұи®ҫи®ЎдәҶ 18 дёӘеҮҖеҢ–з©әи°ғзі»з»ҹгҖӮеҜ№дәҺжө“зј©й—ҙгҖҒз§ҚжҜ’й—ҙгҖҒзҰ»еҝғй—ҙзӯүиҙҹеҺӢж ёеҝғеҢәеҹҹйҮҮз”ЁзӣҙжөҒеӨ„зҗҶж–№жЎҲпјҢеҚіе…Ёж–°йЈҺеӨ„зҗҶж–№жЎҲгҖӮеҜ№дәҺзҒҢиЈ…й—ҙгҖҒд№іеҢ–й—ҙгҖҒжӣҙиЎЈй—ҙзӯүжӯЈеҺӢеҢәеҹҹйҮҮз”ЁдёҖж¬ЎеӣһйЈҺеӨ„зҗҶж–№жЎҲгҖӮиҪҰй—ҙеҶ…йҷӨжё…жҙҒиө°е»Ҡе’ҢжұЎзү©иө°е»ҠеӨ–пјҢз”ҹдә§иҪҰй—ҙзҡ„еҗ„еҠҹиғҪжҲҝй—ҙеқҮйҮҮз”ЁйЎ¶йҖҒдёӢдҫ§еӣһпјҲжҺ’пјүйЈҺзҡ„ж–№ејҸпјҢеӣһпјҲжҺ’пјүйЈҺеҸЈе®үиЈ…еңЁеӣһйЈҺеӨ№еўҷдёҠпјҢж°”жөҒд»ҘдёҚеқҮеҢҖзҡ„йҖҹеәҰе‘ҲдёҚе№іиЎҢжөҒеҠЁпјҢдёҚж–ӯзЁҖйҮҠе®ӨеҶ…з©әж°”е°ҶжұЎжҹ“зү©йҖҗжёҗжҺ’еҮәгҖӮжң¬ж–ҮйҖүеҸ–з§ҚжҜ’й—ҙгҖҒзҰ»еҝғй—ҙгҖҒжҜ’з§ҚеҲ¶еӨҮй—ҙд»ҘеҸҠзӣёе…іиҫ…еҠ©жҲҝй—ҙдёӯи®ҫзҪ®зҡ„AHU103 зі»з»ҹпјҲзі»з»ҹжөҒзЁӢзӨәж„ҸеӣҫеҰӮеӣҫ 1 жүҖзӨәпјүдёәдҫӢпјҢеҲҶжһҗи®Ёи®әе…¶и°ғиҜ•дёҺжөӢе®ҡиҝҮзЁӢдёӯеҮәзҺ°зҡ„й—®йўҳдёҺи§ЈеҶіж–№жі•гҖӮйңҖиҰҒжіЁж„Ҹзҡ„жҳҜеҮҖеҢ–з©әи°ғиҝҮж»ӨеҷЁдҪҚзҪ®дёҖе®ҡиҰҒжҢү照规иҢғиҰҒжұӮж”ҫзҪ®пјҢдёҚеҸҜиҙӘеӣҫж–№дҫҝйҡҸж„Ҹж”ҫзҪ®пјҢ延е®үжҹҗиҚҜеҺӮзҡ„зүҮеүӮиҪҰй—ҙз©әи°ғзі»з»ҹзҡ„й«ҳж•Ҳж®өжІЎжңүжҢү规иҢғи®ҫзҪ®еңЁзі»з»ҹжң«з«ҜпјҢиҖҢжҳҜи®ҫзҪ®еңЁз©әи°ғжңәз»„йҖҒйЈҺжңәзҡ„жӯЈеҺӢеҮәйЈҺж®өпјҢеҜјиҮҙзүҮеүӮиҪҰй—ҙзҡ„й«ҳж•ҲиҝҮж»ӨеҷЁжӣҙжҚўйў‘з№Ғ[7]гҖӮ

2 еҮҖеҢ–з©әи°ғзі»з»ҹзҡ„и°ғиҜ•дёҺеҲҶжһҗ

2.1 йЈҺйҮҸи°ғиҜ•

2.1.1 зі»з»ҹйЈҺйҮҸи°ғиҜ•

ејҖжңәи°ғиҜ•еүҚиҰҒжЈҖжҹҘзҺҜи·ҜдёӯйҳҖй—Ёзҡ„ејҖеәҰд»ҘеҸҠе®үиЈ…жҳҜеҗҰжӯЈзЎ®пјҢдҝқиҜҒжүӢеҠЁеҜ№ејҖеӨҡеҸ¶и°ғиҠӮйҳҖгҖҒз”өеҠЁеҜ№ејҖеӨҡеҸ¶и°ғиҠӮйҳҖгҖҒжүӢеҠЁз”ҹзү©еҜҶй—ӯйҳҖгҖҒз”өеҠЁз”ҹзү©еҜҶй—ӯйҳҖгҖҒж–ҮдёҳйҮҢеҸҳ/е®ҡйЈҺйҮҸйҳҖеӨ„дәҺе…ЁејҖзҠ¶жҖҒгҖӮејҖжңәеҗҺз©әи°ғжңәз»„е…Ҳд»ҘдҪҺйў‘иҝҗиЎҢпјҢAHU103 зі»з»ҹйҖҒйЈҺжңәйў‘зҺҮи®ҫдёә35HzпјҢжҺ’йЈҺжңәи®ҫдёә 30HzпјҢзӣ®зҡ„жҳҜдёәдәҶйҳІжӯўзҺҜи·ҜдёҚйҖҡйЎәпјҢеҜјиҮҙйЈҺз®ЎеҸҳеҪўпјҢеҰӮжӯўеӣһйҳҖе®үиЈ…ж–№еҗ‘зӣёеҸҚпјҢеҜјиҮҙз©әи°ғжңәз»„еҸ—еҺӢеҸҳеҪўжҲ–иҖ…йЈҺз®ЎеҸҳеҪўгҖӮжЈҖжҹҘзҺҜи·ҜйҖҡз•…ж–№жі•дёәпјҡйҮҮз”ЁжүӢжҢҒеҺӢеҠӣиЎЁжөӢйҮҸе…ій”®йғЁдҪҚзҡ„еҺӢеҠӣпјҢеҰӮйЈҺжңәеҮәеҸЈж®өеҺӢеҠӣжҲ–иҖ…йЈҺйҮҸжөӢе®ҡеӯ”еҺӢеҠӣжҲ–иўӢиҝӣиўӢеҮәйҖҒжҺ’йЈҺеҺӢеҠӣпјӣ然еҗҺеҚҮй«ҳйЈҺжңәйў‘зҺҮж»Ўи¶іи®ҫи®ЎйЈҺйҮҸпјҢе·ҘзЁӢдёӯеңЁйЈҺз®ЎпјҲж–°гҖҒйҖҒгҖҒжҺ’пјүи®ҫжңүйЈҺйҮҸжөӢе®ҡеӯ”пјҢеҲ©з”ЁжүӢжҢҒйЈҺйҖҹд»ӘжөӢйҮҸж–°гҖҒйҖҒгҖҒжҺ’дё»йЈҺйҒ“зҡ„йЈҺйҮҸзЎ®е®ҡзӣёеә”зҡ„йЈҺжңәйў‘зҺҮгҖӮ

2.1.2 жҲҝй—ҙйЈҺйҮҸи°ғиҜ•

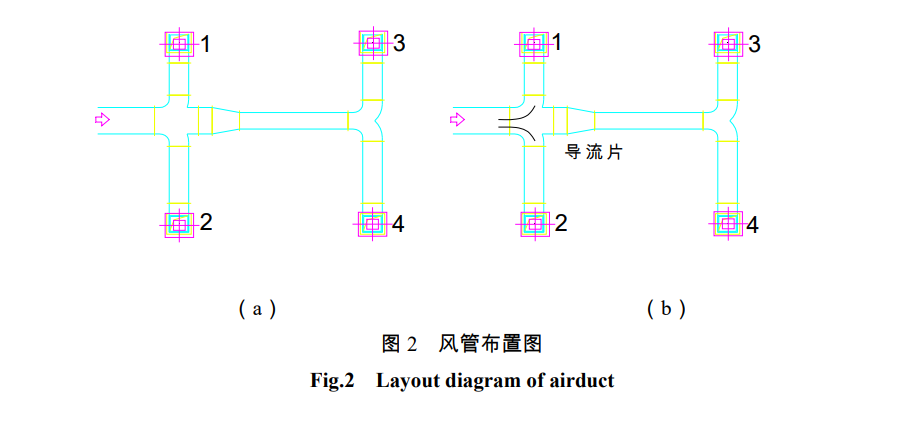

еҲ©з”Ё TSI йЈҺйҮҸзҪ©жөӢйҮҸжҲҝй—ҙйЈҺйҮҸпјҢиӢҘеҸ‘зҺ°жүҖжңүжҲҝй—ҙйЈҺйҮҸж•ҙдҪ“еҒҸе°ҸжҲ–иҖ…еҒҸеӨ§пјҢеҸҜеҚҮйў‘жҲ–йҷҚйў‘жқҘж»Ўи¶ійЈҺйҮҸиҰҒжұӮгҖӮжҜҸдёӘжҲҝй—ҙзҡ„йЈҺйҮҸдё»иҰҒдҫқйқ йҖҒйЈҺж”Ҝз®ЎдёҠзҡ„жүӢеҠЁйҳҖиҝӣиЎҢи°ғиҠӮпјҢиҖҢеңЁйқ иҝ‘е№Із®ЎеүҚз«ҜйғЁеҲҶзҡ„жҲҝй—ҙпјҢеҰӮжһңдёҠиҝ°ж–№жі•ж»Ўи¶ідёҚдәҶпјҢеҸҜеҲ©з”Ёж–ҮдёҳйҮҢејҸе®ҡйЈҺйҮҸйҳҖиҝӣиЎҢи°ғиҠӮпјҢеҰӮжҲҝй—ҙи®ҫи®ЎйЈҺйҮҸдёә 200m3/hпјҢиӢҘе®һйҷ…йҖҒйЈҺйҮҸиҫҫеҲ° 500m3/hпјҢжӯӨж—¶еҸӘдҪҝз”ЁжүӢеҠЁйҳҖи°ғиҠӮдјҡдә§з”ҹеҫҲеӨ§зҡ„еҷӘеЈ°пјҢеә”дёҺж–ҮдёҳйҮҢејҸе®ҡйЈҺйҮҸи°ғиҠӮйҳҖзӣёз»“еҗҲпјҢжҸҗй«ҳж”Ҝз®Ўйҳ»еҠӣпјҢж—ўж»Ўи¶ійЈҺйҮҸиҰҒжұӮеҸҲдёҚдјҡдә§з”ҹеҷӘйҹігҖӮдёӘеҲ«жҲҝй—ҙйқўз§ҜиҫғеӨ§еҲҶеҸЈеёғзҪ®иҫғеӨҡпјҢе…¶йЈҺеҸЈеёғзҪ®еҰӮеӣҫ2пјҲaпјүжүҖзӨәпјҢеңЁи°ғиҜ•иҝҮзЁӢдёӯдјҡеҮәзҺ°йЈҺеҸЈ 1 е’Ң 2 е‘ҲиҙҹеҺӢж°”жөҒеҖ’зҒҢпјҢиҖҢйЈҺеҸЈ 3 е’Ң 4 йЈҺйҮҸеҫҲеӨ§пјҢжҲҝй—ҙж°”жөҒз»„з»ҮдёҚеқҮеҢҖпјҢи§ЈеҶіж–№жі•дёәпјҡеңЁйЈҺз®ЎеӣӣйҖҡеӨ„еҠ е…ҘеҜјжөҒзүҮпјҢ并и°ғиҠӮйЈҺеҸЈйҳҖй—ЁејҖеәҰпјҢеҰӮеӣҫ 2пјҲbпјүжүҖзӨәгҖӮ

2.2 еҺӢе·®и°ғиҜ•

2.2.1 еҺӢе·®и°ғиҜ•еҺҹеҲҷ

жҙҒеҮҖе®Өеә”ж №жҚ®еҠҹиғҪйңҖжұӮдҝқжҢҒдёҖе®ҡзҡ„еҺӢеҠӣгҖӮзӣёйӮ»дёҚеҗҢзә§еҲ«жҙҒеҮҖе®ӨйқҷеҺӢе·®дёҚе°‘дәҺ 5PaпјӣжҙҒеҮҖе®ӨпјҲеҢәпјүдёҺйқһжҙҒеҮҖе®ӨпјҲеҢәпјүйқҷеҺӢе·®дёҚе°‘дәҺ 10PaпјӣжҙҒеҮҖе®ӨпјҲеҢәпјүдёҺе®ӨеӨ–йқҷеҺӢе·®дёҚе°‘дәҺ 15Pa[2]гҖӮеңЁжң¬е·ҘзЁӢдёӯйҮҮз”Ёдәәе·ҘжүӢжҢҒеҺӢеҠӣиЎЁдёҺж•°жҳҫејҸеҺӢеҠӣдј ж„ҹеҷЁз»Ҳз«ҜиҝңзЁӢжҺ§еҲ¶зӣёз»“еҗҲзҡ„ж–№ејҸиҝӣиЎҢеҺӢе·®и°ғиҜ•пјҢеңЁи°ғиҜ•иҝҮзЁӢдёӯжҢүз…§еӨ§еҢәеҹҹгҖҒеӨ§жҲҝй—ҙгҖҒе°ҸеҢәеҹҹгҖҒе°ҸжҲҝй—ҙзҡ„йЎәеәҸиҝӣиЎҢпјҢи°ғиҠӮжҲҝй—ҙеҺӢеҠӣж—¶дё»иҰҒйқ и°ғиҠӮжҲҝй—ҙзҡ„еӣһгҖҒжҺ’йЈҺзҡ„йЈҺйҮҸпјҢйҖҒйЈҺйҮҸеҹәжң¬дёҚеҶҚж”№еҸҳгҖӮ

2.2.2 еҺӢе·®и°ғиҜ•й—®йўҳдёҺи§ЈеҶіж–№жі•

AHU103 зі»з»ҹжҜҸдёӘжҲҝй—ҙзҡ„йҖҒйЈҺз®ЎдёҠе®үиЈ…ж–ҮдёҳйҮҢејҸеҸҳйЈҺйҮҸйҳҖпјҲеҸҚеә”ж—¶й—ҙ<1sпјүпјҢеңЁжҲҝй—ҙзҡ„жҺ’йЈҺз®ЎдёҠе®үиЈ…ж–ҮдёҳйҮҢејҸе®ҡйЈҺйҮҸйҳҖпјҢиҝҷдёӨз§ҚйҳҖй—Ёзҡ„е®үиЈ…пјҢдёҖж–№йқўеҸҜд»ҘеңЁжҲҝй—ҙй—ЁзӘ—ејҖеҗҜж—¶д»ҘжңҖеҝ«зҡ„йҖҹеәҰи°ғиҠӮж–ҮдёҳйҮҢејҸеҸҳйЈҺйҮҸйҳҖпјҢдҝқиҜҒеҺӢе·®еңЁи®ҫе®ҡж—¶зҡ„зҠ¶жҖҒпјӣеҸҰдёҖж–№йқўпјҢйҡҸзқҖз©әи°ғзі»з»ҹзҡ„иҝҗиЎҢпјҢз©әи°ғжңәз»„д»ҘеҸҠйЈҺз®Ўзі»з»ҹдёӯзҡ„иҝҮж»ӨеҷЁзӯүеұҖйғЁжһ„件зҡ„йҳ»еҠӣеўһеҠ еҜјиҮҙйЈҺйҮҸеҮҸе°ҸпјҢж–ҮдёҳйҮҢејҸеҸҳйЈҺйҮҸйҳҖиғҪиҮӘеҠЁжҺ§еҲ¶йҳҖй—ЁжқҘи°ғиҠӮйЈҺйҮҸпјҢзЎ®дҝқжҲҝй—ҙеҺӢе·®зҡ„зЁіе®ҡжҖ§гҖӮдҪҶжҳҜиҝҷж ·зҡ„е®үиЈ…з»ҷи°ғиҜ•еўһеҠ дәҶйҡҫеәҰпјҢеӣ дёәйҖҒйЈҺз®ЎдёҠзҡ„еҸҳйЈҺйҮҸйҳҖжҖ»дјҡйҡҸзқҖжҺ’йЈҺз®ЎдёҠзҡ„е®ҡйЈҺйҮҸйҳҖзҡ„ејҖеәҰеҸҳеҢ–иҖҢеҸҳеҢ–пјҢж”№еҸҳжҲҝй—ҙзҡ„йҖҒйЈҺйҮҸгҖӮи§ЈеҶіж–№жі•дёәпјҡжҠҠеҸҳйЈҺйҮҸйҳҖи®ҫзҪ®жҲҗжүӢеҠЁжЁЎејҸпјҢдҝқжҢҒе…¶йҳҖй—ЁејҖеәҰдёҚеҸҳпјҢйҖҒйЈҺйҮҸжҒ’е®ҡпјҢйҖҗжёҗи°ғиҠӮжҲҝй—ҙзҡ„жҺ’йЈҺе®ҡйЈҺйҮҸйҳҖпјҢеҪ“жҲҝй—ҙеҺӢеҠӣжҺҘиҝ‘жҲҝй—ҙи®ҫи®ЎеҖјзҡ„Вұ5Pa ж—¶пјҢеҶҚжҠҠйҖҒйЈҺеҸҳйЈҺйҮҸйҳҖи®ҫеӣһиҮӘеҠЁжЁЎејҸгҖӮж–ҮдёҳйҮҢйҳҖжӯЈеёёе·ҘдҪңеҺӢе·®иҢғеӣҙжҳҜ 150PaпҪһ750PaпјҢеңЁжӯӨзҠ¶жҖҒдёӢе…¶еҸҚжҳ и°ғж•ҙж—¶й—ҙе°ҸдәҺ 3sпјҢиӢҘи¶…еҮәжӯӨеҺӢе·®иҢғеӣҙпјҢеҲҷж–ҮдёҳйҮҢйҳҖеҪўеҗҢиҷҡи®ҫгҖӮи§ЈеҶіж–№жі•дёәпјҡеҲ©з”ЁжүӢжҢҒеҺӢеҠӣиЎЁжөӢйҮҸж–ҮдёҳйҮҢйҳҖдёӨз«ҜеҺӢеӨҙпјҢиӢҘиҝҮеӨ§пјҢеҸҜи°ғе°Ҹж”Ҝи·ҜжүӢеҠЁеҜ№ејҖеӨҡеҸ¶и°ғиҠӮйҳҖејҖеәҰпјҢеўһеҠ ж”Ҝи·Ҝйҳ»еҠӣпјӣиӢҘиҝҮеӨ§пјҢеҸҜи°ғеӨ§ж”Ҝи·ҜжүӢеҠЁеҜ№ејҖеӨҡеҸ¶и°ғиҠӮйҳҖејҖеәҰпјҢеҮҸе°Ҹж”Ҝи·Ҝйҳ»еҠӣгҖӮ

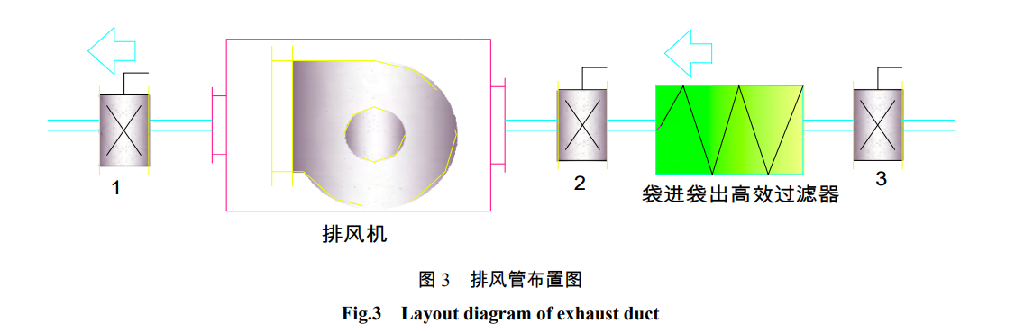

еңЁеҺӢе·®и°ғиҜ•дёӯиҝҳеҮәзҺ°дәҶжҺ’йЈҺз®ЎеҶ…иҙҹеҺӢиҝҮеӨ§иҖҢеҜјиҮҙжҺ’йЈҺз®ЎеҸҳеҪўзҡ„жғ…еҶөпјҢиҜҘж®өжҺ’йЈҺз®ЎдҪҚзҪ®еҰӮеӣҫ 3 жүҖзӨәгҖӮеӣҪеӨ–йҳҖй—ЁејҖеәҰж–№еҗ‘жҳҜйЎәж—¶й’ҲдёәејҖпјҢйҖҶж—¶й’Ҳдёәе…іпјҢеӣҪеҶ…йҳҖй—ЁејҖеәҰж–№еҗ‘дёҺд№ӢзӣёеҸҚгҖӮжң¬е·ҘзЁӢз”ҹзү©еҜҶй—ӯйҳҖеқҮдёәиҝӣеҸЈдә§е“ҒпјҢеңЁиҮӘжҺ§жҺҘзәҝж—¶дёҺйҳҖй—Ёе®үиЈ…ж–№еҗ‘зӣёеҸҚпјҢйҳҖй—ЁејҖеәҰдёҺиҮӘжҺ§з•ҢйқўејҖеәҰзӣёеҸҚпјҢеңЁи°ғиҜ•ж—¶йҳҖй—ЁејҖеәҰж–№еҗ‘й”ҷиҜҜеҜјиҮҙйЈҺжңәз«ҜиҙҹеҺӢиҝҮеӨ§пјҢйЈҺз®Ўиў«еҺӢжүҒжҲ–жҺ’йЈҺжңәж— еҠӣз”ҡиҮіжҲҝй—ҙе‘ҲзҺ°жӯЈеҺӢпјҲи®ҫе®ҡеҖјдёәиҙҹеҺӢпјүжұЎжҹ“еӨ–йғЁзҺҜеўғпјҲиҝҷд№ҹжҳҜеңЁйЈҺйҮҸи°ғиҠӮиҝҮзЁӢдёӯпјҢйЈҺжңәйҰ–е…ҲиҰҒдҪҺйў‘иҝҗиЎҢзҡ„еҺҹеӣ пјүгҖӮи§ЈеҶіеҠһжі•дёәпјҡз”ЁжүӢжҢҒеҺӢеҠӣиЎЁжөӢеҮәиўӢиҝӣиўӢеҮәдёӨз«ҜеҺӢе·®пјҢиӢҘдёәжӯЈеҖјдё”еҺӢеҠӣеҫҲеӨ§еҲҷйҳҖй—Ё 1е®һйҷ…еӨ„дәҺе…ій—ӯзҡ„зҠ¶жҖҒпјҢжӯӨж—¶и°ғж•ҙйҳҖй—Ё 1пјӣиӢҘжөӢе®ҡжҺ’йЈҺдё»з®ЎеҺӢеҠӣжҺҘиҝ‘йӣ¶пјҢеҲҷйҳҖй—Ё 2 жҲ– 3 е®һйҷ…еӨ„дәҺе…ій—ӯзҠ¶жҖҒпјҢжӯӨж—¶жү“ејҖиўӢиҝӣиўӢеҮәи°ғж•ҙйҳҖй—Ё 2 жҲ– 3 зҡ„ж–№еҗ‘гҖӮ

2.2.3 еҺӢе·®и°ғиҜ•е»әи®®

еңЁеҸҚеӨҚзҡ„еҺӢе·®и°ғиҜ•иҝҮзЁӢдёӯжҖ»з»“еҮәдёҖжқЎз»ҸйӘҢпјҡжҺ’йЈҺз®ЎдёҠзҡ„ж–ҮдёҳйҮҢе®ҡйЈҺйҮҸйҳҖжҳҜиһәжқҶејҸпјҢжҜҸж¬ЎйғҪйңҖиҰҒй…ҚеҘ—зҡ„жүіжүӢиҝӣиЎҢж—ӢиҪ¬и°ғиҠӮпјҢиҖҢдёҺд№ӢзӣёйӮ»зҡ„жүӢеҠЁз”ҹзү©е®үе…ЁеҜҶй—ӯйҳҖжҳҜжүӢжҹ„ејҸпјҢзӣҙжҺҘз”ЁжүӢж—ӢиҪ¬жүӢжҹ„еҚіеҸҜи°ғиҠӮйҳҖй—ЁејҖеәҰпјҢеҚҒеҲҶж–№дҫҝпјҢж•…еңЁи°ғиҠӮжҲҝй—ҙеҺӢе·®иҝҮзЁӢдёӯз”ЁжүӢеҠЁз”ҹзү©е®үе…ЁеҜҶй—ӯйҳҖд»Јжӣҝж–ҮдёҳйҮҢе®ҡйЈҺйҮҸйҳҖпјҲж–№жі•дёҺж–ҮдёҳйҮҢзӣёеҗҢпјүпјҢеҪ“жҲҝй—ҙеҺӢеҠӣжҺҘиҝ‘жҲҝй—ҙи®ҫи®ЎеҖјж—¶еҶҚи°ғиҠӮдёҳйҮҢе®ҡйЈҺйҮҸйҳҖзӣҙеҲ°жҺҘиҝ‘жҲҝй—ҙи®ҫи®ЎеҖјзҡ„Вұ5PaпјҢеҪ“зі»з»ҹжҲҝй—ҙеҺӢеҠӣи°ғиҠӮе®ҢжҲҗеҗҺпјҢеҶҚе°ҶжүӢеҠЁз”ҹзү©е®үе…ЁеҜҶй—ӯйҳҖи°ғиҮіе…ЁејҖзҠ¶жҖҒгҖӮ

3 еҮҖеҢ–з©әи°ғзі»з»ҹзҡ„жөӢе®ҡ

3.1 й«ҳж•ҲиҝҮж»ӨеҷЁжЈҖжјҸ

гҖҠжҙҒеҮҖе®Өж–Ҫе·ҘеҸҠйӘҢ收规иҢғгҖӢ[8]规е®ҡй«ҳж•ҲиҝҮж»ӨеҷЁжЈҖжјҸйңҖеңЁйЈҺйҮҸи°ғиҜ•е®ҢжҲҗеҗҺиҝӣиЎҢгҖӮеҸҜйҮҮз”Ёе…Ёж•ҲзҺҮжЈҖжјҸжі•жҲ–жү«жҸҸжЈҖжјҸжі•еҜ№й«ҳж•ҲиҝҮж»ӨеҷЁиҝӣиЎҢжЈҖжјҸпјҢе…Ёж•ҲзҺҮжЈҖжјҸжі•еҸҜжЈҖжөӢй«ҳж•ҲиҝҮж»ӨеҷЁзҡ„жјҸдёҺдёҚжјҸпјҢиҰҒеҲӨж–ӯжҳҜе®үиЈ…иҫ№жЎҶжјҸжҲ–иҝҮж»ӨеҷЁжң¬иә«жјҸпјҢиҝҳйңҖиҝӣдёҖжӯҘйҮҮеҸ–жҠҖжңҜжҺӘж–Ҫпјӣжү«жҸҸжЈҖжјҸжі•дёҚдҪҶеҸҜжЈҖжөӢеҮәй«ҳж•ҲиҝҮж»ӨеҷЁжјҸдёҺдёҚжјҸпјҢиҝҳеҸҜжЈҖжөӢеҮәжі„жјҸзӮ№зҡ„еҹәжң¬дҪҚзҪ®пјҢж•…жү«жҸҸжЈҖжјҸжі•жӣҙдёә科еӯҰгҖӮдҪҶз”ұдәҺе…·жңүжү«жҸҸжЈҖжјҸеҠҹиғҪзҡ„й«ҳж•ҲиҝҮж»ӨеҚ•е…ғд»·ж јиҫғдёәжҳӮиҙөпјҢйҷҗеҲ¶дәҶе…¶еңЁй«ҳзә§еҲ«з”ҹзү©е®үе…Ёе®һйӘҢе®Өй«ҳж•ҲиҝҮж»ӨеҷЁжЈҖжјҸзҡ„еә”з”Ё[9]гҖӮеңЁй«ҳж•ҲиҝҮж»ӨеҷЁзҡ„жЈҖжөӢе’ҢйӘҢ收йҳ¶ж®өпјҢйҮҮеҸ–дәҶе…Ёж•ҲзҺҮжЈҖжјҸ法并еҸӮ照欧зӣҹе’ҢзҫҺеӣҪзҡ„еңЁдҪҚжЈҖжөӢжҠҖжңҜпјҢеңЁй«ҳж•ҲиҝҮж»ӨеҷЁж—Ғе®үиЈ…дёҖеҘ—и®ҫж–ҪпјҢйҖҡиҝҮ DOP еҸ‘е°ҳжүӢж®өпјҢжЈҖжөӢй«ҳж•ҲиҝҮж»ӨеҷЁжҖ§иғҪе’Ңе®Ңж•ҙжҖ§гҖӮжөӢиҜ•ж—¶дҪҝз”ЁдёҖеҸ° PAO ж°”жә¶иғ¶еҸ‘з”ҹеҷЁпјҢдҪҝиҝҮж»ӨеҷЁдёҠжёёзҡ„ж°”жөҒдёӯжңүеқҮеҢҖзҡ„ PAO ж°”жә¶иғ¶еҲҶеёғпјҢиҝһжҺҘе…үеәҰи®Ўзҡ„еҸ–ж ·з®ЎиҮіиҝҮж»ӨеҷЁзҡ„дёҠжёёпјҢдҪҚзҪ®дёҖиҲ¬йқ иҝ‘иҝҮж»ӨеҷЁпјҢеҗҜеҠЁж°”жә¶иғ¶еҸ‘з”ҹеҷЁе’Ңе…үеәҰи®ЎпјҢи°ғж•ҙж°”жә¶иғ¶еҸ‘з”ҹеҷЁпјҢдҪҝдёҠжёёжө“еәҰиҫҫеҲ° 10-30Ојg/LпјҢи®ҫзҪ®иҝҮж»ӨеҷЁдёҠжёёзҡ„ж°”жә¶иғ¶жө“еәҰдёә 100%пјҢз”Ёе…үеәҰи®Ўзҡ„еҸ–ж ·еҸЈжү«жҸҸиҝҮж»ӨеҷЁзҡ„иЎЁйқўе’Ңе‘Ёиҫ№еҜҶе°ҒпјҢзҰ»иҝҮж»ӨеҷЁзәҰ 2.5cmпјҢд»Ҙ 2пҪһ5cm/s зҡ„移еҠЁйҖҹеәҰиҝӣиЎҢжү«жҸҸпјҢзЎ®дҝқиҝҮж»ӨеҷЁиЎЁйқўе’ҢеҜҶе°ҒеӨ„зҡ„жі„жјҸзҺҮе°ҸдәҺ 0.01%гҖӮзӣ®еүҚеӣҪеҶ…еҜ№ DOPжЈҖжөӢжҠҖжңҜеңЁиҝҮж»ӨеҷЁжЈҖжөӢж–№йқўзҡ„еә”з”ЁиҝҳжІЎжңүејәеҲ¶иҰҒжұӮ[10]гҖӮжЈҖжөӢиҝҮзЁӢдёӯйҖҡеёёдјҡйҒҮеҲ°дёӨз§Қжғ…еҶөеҚіж»ӨиҠҜжі„жјҸжҲ–иҖ…иҫ№жЎҶжі„жјҸпјҢи§ЈеҶіж–№жі•дёәпјҡжӣҙжҚўж»ӨиҠҜжҲ–иҖ…еңЁиҫ№жЎҶеӣӣе‘Ёжү“иғ¶гҖӮеңЁжӯӨе»әи®®й«ҳж•ҲиҝҮж»ӨеҷЁеә”е°ҪйҮҸе°‘йҮҮз”Ёе№ІејҸеҜҶе°Ғе®үиЈ…пјҢеҸҜйҮҮз”ЁеҲҖеҸЈйқһзүӣйЎҝж¶ІдҪ“пјҲдҝ—з§°жһңеҶ»иғ¶пјүж¶Іж§ҪеҜҶе°Ғзҡ„й«ҳж•ҲиҝҮж»ӨеҷЁжҲ–иҖ…й«ҳж•ҲиҝҮж»ӨеҷЁдёҺз®ұдҪ“д№Ӣй—ҙйҮҮз”ЁеҮқиғ¶ж¶Іж§ҪеҜҶе°Ғе’ҢеҺӢзҙ§зҡ„еҜҶе°Ғж–№ејҸгҖӮ

3.2 жҙҒеҮҖеәҰжЈҖжөӢ

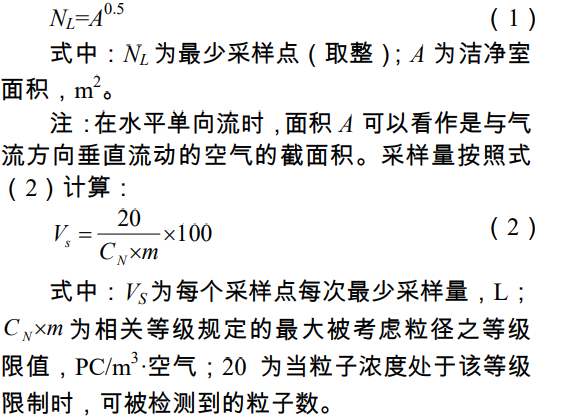

еңЁжЈҖжөӢжҙҒеҮҖеәҰд№ӢеүҚпјҢиҰҒе…ҲжЈҖжҹҘеӣҙжҠӨз»“жһ„зҡ„ж°”еҜҶжҖ§гҖӮйҖҡеёёжЈҖжөӢз©ҝеўҷжҙһгҖҒж°”еҜҶй—ЁжЎҶгҖҒдј йҖ’зӘ—жЎҶгҖҒжҸ’еә§гҖҒзҪ‘еҸЈгҖҒи®ҫеӨҮеёҰгҖҒйЎ¶жқҝжҺҘзјқгҖҒең°иҪЁгҖҒеЈҒжқҝжӢјзјқзӯүжҳ“жі„жјҸзҡ„дҪҚзҪ®гҖӮжЈҖжөӢж–№жі•дёәжҲҝй—ҙеҸ‘зғҹжі•пјҡе…Ҳи°ғиҠӮжҲҝй—ҙзҡ„еҺӢеҠӣж•ҙдҪ“еҜ№еӨ–з•Ңе‘ҲиҙҹеҺӢ并关й—ӯжҲҝй—ҙзҒҜе…үпјҢ然еҗҺеҲ©з”ЁжүӢжҢҒе–·йӣҫжңәпјҲжҹ жӘ¬й…ёе–·йӣҫпјүеңЁжҳ“жі„жјҸдҪҚзҪ®еҸ‘зғҹпјҢдәәе‘ҳеңЁжҲҝй—ҙйҮҢеҲ©з”ЁжүӢз”өпјҢеҜ№еҗ„дёӘжҺҘзјқгҖҒжҙһеҸЈиҝӣиЎҢжЈҖжҹҘгҖӮиӢҘеҸ‘зҺ°дҪҚзҪ®жі„жјҸи§ЈеҶіж–№жі•дёәпјҡдёҖиҲ¬жқҗиҙЁең°ж–№йҮҮз”Ёжү“иғ¶еӨ„зҗҶпјҲйҒ“еә·е®ҒеҜҶе°ҒзЎ…иғ¶пјүпјҢйҮ‘еұһжқҗиҙЁеҲҷйҮҮеҸ–ж»Ўз„ҠеӨ„зҗҶгҖӮзӣ®зҡ„еңЁдәҺж»Ўи¶іиҙҹеҺӢеҢәжҙҒеҮҖеәҰиҰҒжұӮгҖӮеҸҰеӨ–жҲҝй—ҙд№ҹиҰҒеҸҚеӨҚжё…жү«пјҢеҮҸе°‘еӨ§йў—зІ’зү©жө“еәҰгҖӮжҙҒеҮҖеәҰжөӢиҜ•жҳҜеңЁйқҷжҖҒзҡ„зҺҜеўғдёӢиҝӣиЎҢпјҢеҚіи®ҫеӨҮдёҚиҝҗиЎҢпјҢж— е·ҘдҪңдәәе‘ҳгҖӮжЈҖжҹҘжүҖжңүз©әи°ғи®ҫеӨҮеқҮжӯЈеёёиҝҗиЎҢпјҢ并且иҮіе°‘иҝҗиЎҢ 0.5 е°Ҹж—¶д»ҘдёҠпјҢе…ій—ӯеҸҜиғҪеҪұе“Қз©әж°”жҙҒеҮҖеәҰзҡ„и®ҫеӨҮпјҲеұӮжөҒж°”жөҒжЁЎеқ—гҖҒз”ҹзү©е®үе…ЁжҹңзӯүпјүпјҢ并且еңЁж•ҙдёӘжөӢиҜ•жү§иЎҢиҝҮзЁӢдёӯдҝқжҢҒе…ій—ӯзҠ¶жҖҒпјҢжҙҒеҮҖе®ӨйҮҮж ·й«ҳеәҰдҪҚдәҺзҰ»ең°йқў 0.8m е·ҰеҸізҡ„й«ҳеәҰжҲ–дҪҚдәҺе·ҘдҪңйқўй«ҳеәҰпјҢйҮҮж ·з®Ўзҡ„й•ҝеәҰдёҚеҫ—еӨ§дәҺ 1.5mгҖӮжңҖе°‘еёғзӮ№ж•°йҮҸжҢүз…§ејҸпјҲ1пјүи®Ўз®—пјҡ

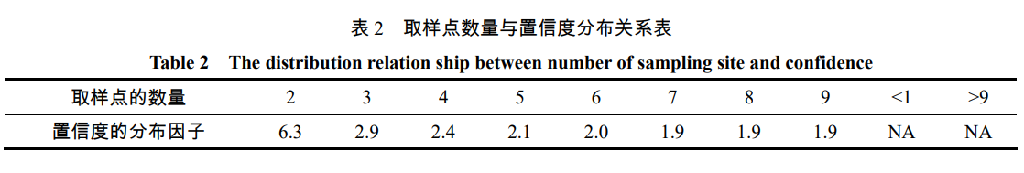

еҶҚи®Ўз®—жүҖжңүзӮ№е№іеқҮеҖјзҡ„е№іеқҮеҖјпјҢж ҮеҮҶеҒҸе·®е’Ңж ҮеҮҶиҜҜе·®е’ҢзҪ®дҝЎеәҰгҖӮе…¶дёӯеҸ–ж ·зӮ№ж•°йҮҸдёҺзҪ®дҝЎеәҰеҲҶеёғе…ізі»и§ҒиЎЁ 2гҖӮ

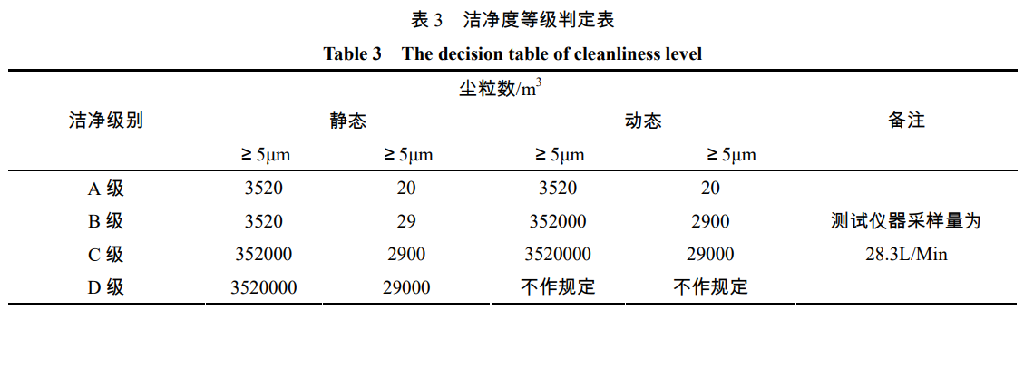

еҪ“йҮҮж ·зӮ№ж•°йҮҸдёҚеҸӘдёҖдёӘдё”дёҚеҲ° 10 дёӘж—¶пјҢжҢүз…§еӨҮжіЁз»ҷеҮә规зЁӢпјҢд»Ҙеҗ„зӮ№зҡ„е№іеқҮзІ’еӯҗжө“еәҰи®Ўз®—жҖ»е№іеқҮеҖјпјҢж ҮеҮҶе·®е’Ң 95%зҪ®дҝЎдёҠйҷҗпјҢеҪ“йҮҮж ·зӮ№еҖјжңү 1 дёӘжҲ–еӨҡдәҺ 9 дёӘж—¶пјҢж— йңҖи®Ўз®— 95%зҪ®дҝЎдёҠйҷҗгҖӮжң¬ж¬ЎйҮҮз”ЁеҶ…зҪ®жү“еҚ°жңәзҡ„зІ’еӯҗи®Ўж•°еҷЁи®°еҪ•пјҢи§Ғеӣҫ 4пјҢжҙҒеҮҖеәҰзӯүзә§еҲӨе®ҡи§ҒиЎЁ 3пјҢз”ұдәҺзҜҮе№…йҷҗеҲ¶пјҢжң¬ж¬ЎйҖүеҸ–жңүд»ЈиЎЁжҖ§жҲҝй—ҙзҡ„жҙҒеҮҖеәҰжөӢиҜ•ж•°жҚ®пјҢи§ҒиЎЁ 4гҖӮ

з”ұиЎЁ 4 еҸҜзҹҘжҙҒе…·й—ҙгҖҒж“ҚдҪңй—ҙгҖҒе®һйӘҢе®ӨеңЁи®ҫе®ҡзҡ„жҚўж°”ж¬Ўж•°дёӢпјҢе…¶жҙҒеҮҖеәҰе®Ңе…Ёж»Ўи¶іж ҮеҮҶиҰҒжұӮпјҢдёәжұӮиҠӮиғҪеҸҜиҖғиҷ‘йҖӮеҪ“еҮҸе°‘жҚўж°”ж¬Ўж•°гҖӮиӢұеӣҪдёӨ家公еҸёзҡ„е·ҘзЁӢжҖ»йғЁжӣҫз»ҸдёҖиө·еҒҡиҝҮе…ідәҺ GMPпјҲgood manufacturepracticeпјҢиҚҜдјҒдјҳиүҜз”ҹдә§ж ҮеҮҶпјүеҺӮжҲҝ AпјҢBпјҢCпјҢDзә§еҲ«еҢәеҹҹзҡ„еҠЁйқҷжҖҒжҙҒеҮҖеәҰжөӢиҜ•е®һйӘҢ[11]пјҢз»“жһңиЎЁжҳҺпјҢй’ҲеҜ№йқҷжҖҒ 10000 зә§еҲ«пјҢеҠЁжҖҒ 100000 зә§еҲ«зҡ„ C зә§еҲ«еҢәеҹҹпјҢ10h-1 е®Ңе…ЁеҸҜд»Ҙж»Ўи¶іиҰҒжұӮпјҲз”ұдәҺж¶үеҸҠеҲ°дјҒдёҡеҶ…йғЁж–Ү件жҺ§еҲ¶пјҢеҺҹе§ӢжҠҘе‘ҠдёҚиғҪжҸҗдҫӣпјҢдҪҶеҸҜд»ҘжҳҺзЎ®зҡ„жҳҜж“ҚдҪңдәәе‘ҳзҡ„жҙҒеҮҖжңҚиЈ…иғҪеӨҹдёҘж јжҢүз…§дёҚеҗҢзә§еҲ«еҢәеҹҹзҡ„规е®ҡз©ҝзқҖж—¶пјҢ10h-1е’Ң 15h-1 з”ҡиҮі 20h-1 еҜ№дәҺжҙҒеҮҖеәҰзҡ„жөӢиҜ•з»“жһңжІЎжңүеӨӘеӨ§дёҚеҗҢпјүгҖӮ

3.3 е…¶д»–йЎ№зӣ®зҡ„жөӢе®ҡ

еҮҖеҢ–з©әи°ғзі»з»ҹйҷӨдәҶдёҠиҝ°зҡ„жөӢе®ҡйЎ№зӣ®еӨ–иҝҳеҢ…жӢ¬пјҡз©әи°ғжңәз»„иҝҗиЎҢжөӢиҜ•гҖҒз©әи°ғжңәз»„иҝҗиЎҢжЁЎејҸеҠҹиғҪзЎ®и®ӨгҖҒжҙҒеҮҖе®Өжё©ж№ҝеәҰжөӢе®ҡгҖҒжҙҒеҮҖе®ӨеҷӘйҹіжөӢе®ҡгҖҒжҙҒеҮҖе®Өз…§еәҰжөӢе®ҡгҖҒз©әи°ғжңәз»„еҒңжңәзІ’еӯҗж•°жөӢе®ҡзӯүпјҢеңЁиҝҷйҮҢе°ұдёҚдёҖдёҖеҲҶжһҗиҜҙжҳҺдәҶгҖӮ

4 з»“и®ә

пјҲ1пјүеҪ“е·ҘзЁӢдёӯйҮҮз”ЁиҝӣеҸЈйҳҖй—Ёж—¶пјҢеңЁе®үиЈ…е’ҢиҮӘжҺ§жҺҘзәҝж—¶иҰҒжіЁж„ҸйҳҖй—Ёзҡ„ж–№еҗ‘пјҢйҳІжӯўжҺҘеҸҚгҖӮ

пјҲ2пјүз©әи°ғжңәз»„йҮҮз”ЁдёҖз”ЁдёҖеӨҮзҡ„еҪўејҸпјҢеҪ“дёҖдёӘеҮәзҺ°ж•…йҡңпјҢеҗҜеҠЁеҸҰеӨ–дёҖдёӘзЎ®дҝқзі»з»ҹжҒўеӨҚжӯЈеёёд»Қ然йңҖиҰҒеҮ еҲҶй’ҹз”ҡиҮіжӣҙй•ҝж—¶й—ҙпјҢеҲ¶иҚҜиҪҰй—ҙеңЁзҹӯж—¶й—ҙеҶ…еҫҲеҸҜиғҪиў«жұЎжҹ“жҲ–иҖ…жңүе®ізү©иҙЁжү©ж•ЈпјҢеҸҜйҮҮз”ЁзғӯеӨҮжңәз»„еҪўејҸпјҢеҚідёӨеҸ°жңәз»„йғҪдҪҺйў‘иҝҗиЎҢгҖӮ

пјҲ3пјүиҙҹеҺӢеҢәйҮҮз”Ёе…Ёж–°йЈҺзі»з»ҹеҪўејҸпјҢиҝҗиЎҢиғҪиҖ—еҫҲеӨ§пјҢдҪҶиҖғиҷ‘жҺ’йЈҺдёӯеҸҜиғҪеҗ«жңүиҮҙз—…еӣ еӯҗжүҖд»ҘжІЎжңүи®ҫи®Ўзғӯеӣһ收装зҪ®пјҢе»әи®®еҸҜйҮҮз”ЁжңҖйҖӮеҗҲй«ҳзӯүз”ҹзү©е®үе…Ёе®һйӘҢе®Өзҡ„ж¶ІдҪ“еҫӘзҺҜејҸзғӯеӣһ收еҷЁгҖӮ

пјҲ4пјүи°ғиҜ•дёҺжЈҖжөӢиҝҮзЁӢдёӯеҫҲеӨҡй—®йўҳжҳҜеӣ дёәи®ҫи®ЎжҲ–иҖ…ж–Ҫе·ҘдёҚеҗҲзҗҶйҖ жҲҗзҡ„пјҢжүҖд»ҘеңЁи®ҫи®Ўж–Ҫе·ҘдёҺи°ғиҜ•иҝҮзЁӢдёӯеә”иҜҘдёҘж јжҢү照规иҢғжү§иЎҢгҖӮ

жң¬ж–Үж ҮзӯҫпјҡжҙҒеҮҖиҪҰй—ҙ

ең°еқҖпјҡеұұдёңзңҒжөҺеҚ—еёӮеӨ©жЎҘеҢәж–°еҫҗеұ…委дјҡй»„жІіе»әйӮҰеӨ§жЎҘиҘҝдҫ§1-6еҸ· з”өиҜқпјҡ0531-68824415 дј зңҹпјҡ0531-68824415

зүҲжқғжүҖжңү:жөҺеҚ—йЎәеҘҮеҮҖеҢ–е·ҘзЁӢжңүйҷҗе…¬еҸё жҠҖжңҜж”ҜжҢҒпјҡеә·зҫҺ科жҠҖ еӨҮжЎҲеҸ·:йІҒICPеӨҮ19040779еҸ· xmlең°еӣҫ htmlең°еӣҫ txtең°еӣҫ зҷ»еҪ•