ж‘ҳиҰҒгҖҖд»Ӣз»ҚдәҶз»јеҗҲеҲ¶еүӮж— е°ҳиҪҰй—ҙзҡ„жҙҒеҮҖз©әи°ғзі»з»ҹи®ҫи®Ў, еҲҶжһҗдәҶжҙҒеҮҖз©әи°ғзі»з»ҹзҡ„и®ҫи®Ўж–№жі•, жҖ»з»“дәҶи®ҫи®Ўдёӯзҡ„и®Ўз®—ж–№жі•е’Ңе…¶дёӯдёҖдәӣз»ҸйӘҢж•°жҚ®зҡ„йҖүеҸ–, з»“еҗҲе®һдҫӢеҲҶжһҗдәҶзі»з»ҹйЈҺз®Ўз®Ўи·ҜеёғзҪ®ж–№жі•гҖӮ

е…ій”®иҜҚгҖҖжҙҒеҮҖз©әи°ғгҖҖз©әи°ғзі»з»ҹи®ҫи®ЎгҖҖжҙҒеҮҖеәҰгҖҖи®Ўз®—ж–№жі•

0гҖҖеј•иЁҖ

йҡҸзқҖ科еӯҰжҠҖжңҜзҡ„еҸ‘еұ•е’ҢеҢ»з–—ж°ҙе№ізҡ„жҸҗй«ҳ, жқҘиҮӘиҚҜе“Ғзҡ„дёҚиүҜеҸҚеә”й—®йўҳж—ҘзӣҠеј•иө·дәә们зҡ„е…іжіЁ, еӣ жӯӨдәә们еҜ№иҚҜе“Ғз”ҹдә§зҺҜеўғзҡ„иҰҒжұӮд№ҹи¶ҠжқҘи¶Ҡй«ҳгҖӮдёәйҳІжӯўиҚҜе“ҒеңЁз”ҹдә§иҝҮзЁӢдёӯеӣ е°ҳеҹғеҫ®зІ’е’Ңеҫ®з”ҹзү©иҖҢеј•иө·жұЎжҹ“,еңЁи®ҫи®ЎиҚҜеҺӮжҙҒеҮҖеҺӮжҲҝзҡ„з©әи°ғзі»з»ҹж—¶, еә”дёҘж јйҒөе®ҲеӣҪ家йўҒеёғзҡ„гҖҠиҚҜе“Ғз”ҹдә§иҙЁйҮҸз®ЎзҗҶ规иҢғгҖӢ(з®Җз§°GMP)гҖҒгҖҠжҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғгҖӢ[ 1] е’ҢгҖҠеҢ»иҚҜе·ҘдёҡжҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғгҖӢ[ 2] гҖӮ

йҖҡиҝҮжҙҒеҮҖз©әи°ғеҸҜд»ҘжҺ§еҲ¶жҙҒеҮҖжҲҝй—ҙеҶ…зҡ„жҙҒеҮҖеәҰгҖҒжё©еәҰгҖҒж№ҝеәҰгҖҒе®ӨеҶ…еҺӢеҠӣе’Ңж°”жөҒз»„з»ҮеңЁиҰҒжұӮзҡ„иҢғеӣҙеҶ…, еӣ жӯӨиҚҜеҺӮзҡ„жҙҒеҮҖз©әи°ғжҳҜдҝқиҜҒиҚҜе“Ғз”ҹдә§зҺҜеўғзҡ„йҮҚиҰҒжҺӘж–ҪгҖӮ

笔иҖ…з»“еҗҲжҹҗеҲ¶иҚҜеҺӮз»јеҗҲеҲ¶еүӮж— е°ҳиҪҰй—ҙзҡ„жҙҒеҮҖз©әи°ғзі»з»ҹи®ҫи®Ў, жҖ»з»“жҙҒеҮҖз©әи°ғзі»з»ҹзҡ„и®ҫи®Ўж–№жі•, 并еҜ№и®ҫи®Ўдёӯзҡ„и®Ўз®—ж•°жҚ®иҝӣиЎҢжҖ»з»“е’ҢеҲҶжһҗ, жҺўи®ЁеҶ·зғӯиҙҹиҚ·и®Ўз®—гҖҒйЈҺйҮҸи®Ўз®—еҸҠжҲҝй—ҙжӯЈеҺӢзҡ„и®ҫе®ҡгҖӮ

1гҖҖе·ҘзЁӢжҰӮеҶө

иҜҘз»јеҗҲеҲ¶еүӮиҪҰй—ҙжҖ»е»әзӯ‘йқўз§Ҝ2 519 m2, жҙҒеҮҖеҢәеҹҹйқўз§Ҝ686 m2 , е»әзӯ‘й«ҳеәҰ6 .7 m гҖӮжҙҒеҮҖз©әи°ғзі»з»ҹйҮҮз”ЁйӣҶдёӯејҸеҚ•йЈҺжңәзі»з»ҹ, иҜҘиҪҰй—ҙжҙҒеҮҖеәҰзӯүзә§дёә100 000 зә§гҖӮ

2гҖҖдё»иҰҒи®ҫи®ЎеҸӮж•°

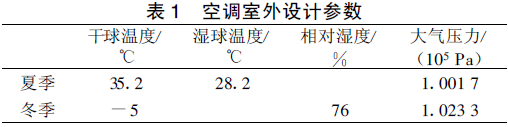

2.1 гҖҖз©әи°ғе®ӨеӨ–и®ҫи®ЎеҸӮж•°(и§ҒиЎЁ1)

2.2 гҖҖе®ӨеҶ…и®ҫи®ЎеҸӮж•°

е®ӨеҶ…и®ҫи®ЎеҸӮж•°ж №жҚ®гҖҠеҢ»иҚҜе·ҘдёҡжҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғгҖӢ[ 2] е’Ңз”ҹдә§е·ҘиүәиҰҒжұӮжқҘзЎ®е®ҡгҖӮ

з»јеҗҲеҲ¶еүӮиҪҰй—ҙ100 000 зә§еҮҖеҢ–еҢәеҹҹи®ҫи®Ўжё©еәҰ:еӨҸеӯЈ22 пҪһ 26 в„ғ, еҶ¬еӯЈ18 пҪһ 22 в„ғ;зӣёеҜ№ж№ҝеәҰ:еӨҸеӯЈ45 %пҪһ 65 %, еҶ¬еӯЈ45 %пҪһ 65 %гҖӮ

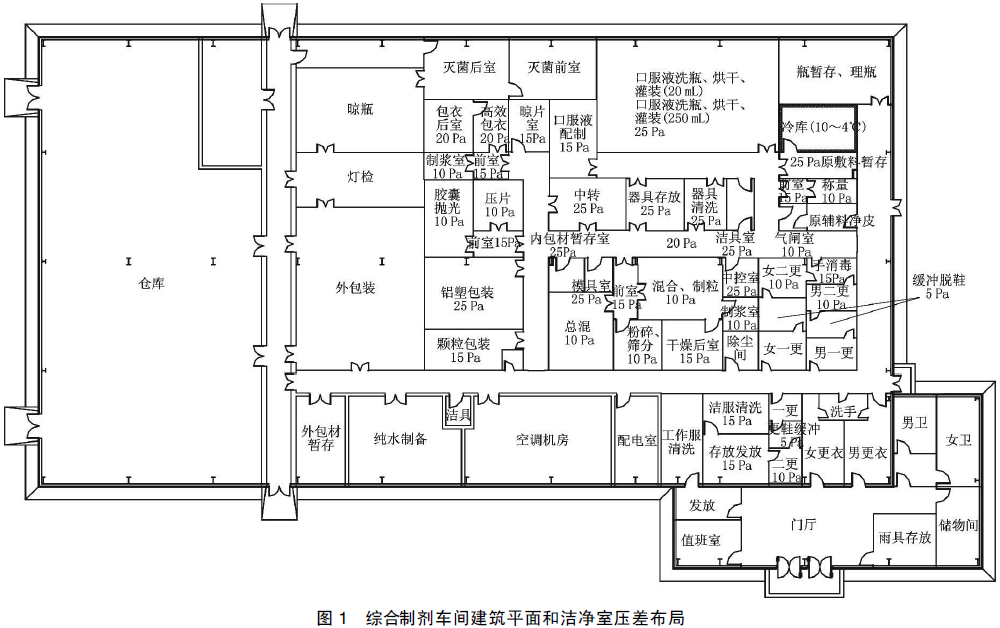

3гҖҖз»јеҗҲеҲ¶еүӮиҪҰй—ҙе№ійқўеёғеұҖ

жҙҒеҮҖеҺӮжҲҝзҡ„и®ҫи®ЎеҺҹеҲҷжҳҜжҺ§еҲ¶жұЎжҹ“жәҗеҜ№иҚҜе“Ғзҡ„жұЎжҹ“, еҲҮе®һжүҫеҲ°еӨҡз§ҚжұЎжҹ“зү©(еҰӮдәәе‘ҳгҖҒжңәеҷЁеҸҠе…¶д»–з”ҹдә§и®ҫеӨҮгҖҒеҺҹжқҗж–ҷдёҺз»ҸиҝҮеҠ е·Ҙзҡ„еҺҹжқҗж–ҷзӯүзӯү)зҡ„дј ж’ӯйҖ”еҫ„е’Ң规еҫӢ, еҲҶжё…дё»ж¬Ў, йҮҮеҸ–зӣёеә”зҡ„жҺӘж–ҪеҺ»йҷҗеҲ¶жұЎжҹ“зү©зҡ„дј ж’ӯ, йҮҚиҰҒең°ж–№е°ҪйҮҸеҮҸе°‘дәәжөҒгҖҒзү©жөҒжұЎжҹ“гҖӮз»“еҗҲз»јеҗҲеҲ¶еүӮзҡ„з”ҹдә§е·ҘиүәжөҒзЁӢ, иҜҘиҪҰй—ҙе»әзӯ‘е№ійқўеёғеұҖеҰӮеӣҫ1 жүҖзӨәгҖӮ

4гҖҖжҙҒеҮҖз©әи°ғзі»з»ҹи®ҫи®Ў

еҗҲзҗҶзҡ„жҙҒеҮҖз©әи°ғзі»з»ҹжҳҜдҪҝж•ҙдёӘжҙҒеҮҖиҪҰй—ҙеӨ„дәҺеҸ—жҺ§зҠ¶жҖҒзҡ„йҮҚиҰҒдҝқйҡңгҖӮжҙҒеҮҖиҪҰй—ҙдёҚдҪҶиҰҒжұӮжҙҒеҮҖз©әи°ғзі»з»ҹиғҪеӨҹжҺ§еҲ¶иҪҰй—ҙеҶ…зҡ„жё©еәҰгҖҒж№ҝеәҰгҖҒжҙҒеҮҖеәҰ,жҸҗдҫӣе®ӨеҶ…дәәе‘ҳжүҖйңҖж–°йЈҺйҮҸ, з»ҙжҢҒе®ӨеҶ…еҗҲзҗҶзҡ„ж°”жөҒжөҒеҗ‘е’Ңеҗ„жҲҝй—ҙеҗҲзҗҶгҖҒжңүеәҸзҡ„еҺӢеҠӣжўҜеәҰ;еҗҢж—¶иҝҳиҰҒиғҪеҸҠж—¶жҺ’еҮәжҲҝй—ҙеҶ…ж•ЈеҸ‘зҡ„жңүжҜ’гҖҒжңүе®ігҖҒжҳ“зҮғжҳ“зҲҶж°”дҪ“, е№¶дё”ж №жҚ®жҺ’еҮәж°”дҪ“зҡ„дёҚеҗҢжҖ§иҙЁ, еңЁжҺ’йЈҺзі»з»ҹдёӯи®ҫзҪ®жҺ’йЈҺиҝҮж»ӨиЈ…зҪ®жҲ–жҺ’йЈҺеҮҖеҢ–еӨ„зҗҶиЈ…зҪ®, ж¶ҲйҷӨжҺ’йЈҺеҜ№е®ӨеӨ–еӨ§ж°”зҺҜеўғзҡ„жұЎжҹ“гҖӮ

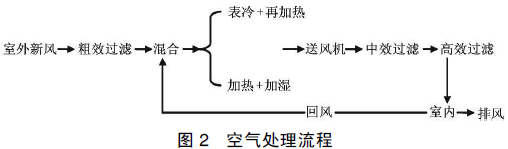

иҜҘиҪҰй—ҙжҙҒеҮҖз©әи°ғзі»з»ҹйҮҮз”ЁдёҖж¬ЎеӣһйЈҺзі»з»ҹ, з©әж°”еӨ„зҗҶжөҒзЁӢеҰӮеӣҫ2 жүҖзӨәгҖӮ

4.1гҖҖжҙҒеҮҖз©әи°ғзі»з»ҹи®ҫи®Ўи®Ўз®—жӯҘйӘӨ

жҙҒеҮҖз©әи°ғзі»з»ҹзҡ„и®ҫи®Ўи®Ўз®—жҳҜж•ҙдёӘи®ҫи®ЎдёӯжһҒе…¶йҮҚиҰҒзҡ„дёҖдёӘзҺҜиҠӮ, и®ҫи®Ўи®Ўз®—дёҖиҲ¬жӯҘйӘӨеҰӮдёӢ[ 3] :

1)ж №жҚ®е·ҘиүәиҰҒжұӮзЎ®е®ҡжҙҒеҮҖе®Өзҡ„жҙҒеҮҖеәҰзӯүзә§,йҖүжӢ©ж°”жөҒжөҒеһӢ, 并еҶіе®ҡйҮҮз”Ёе…Ёе®Өз©әж°”еҮҖеҢ–иҝҳжҳҜеұҖйғЁз©әж°”еҮҖеҢ–гҖӮ

2)и®Ўз®—жҙҒеҮҖе®Өзҡ„еҶ·зғӯиҙҹиҚ·гҖӮ

3)и®Ўз®—ж–°йЈҺйҮҸгҖӮ

4)и®Ўз®—йҖҒйЈҺйҮҸ(и®Ўз®—дҝқиҜҒз©әж°”жҙҒеҮҖеәҰзӯүзә§йңҖиҰҒзҡ„йҖҒйЈҺйҮҸ, 并计算ж¶ҲйҷӨе®ӨеҶ…зғӯж№ҝиҙҹиҚ·йңҖиҰҒзҡ„йҖҒйЈҺйҮҸд»ҘеҸҠж»Ўи¶іж–°йЈҺйҮҸйңҖжұӮзҡ„йҖҒйЈҺйҮҸиҝӣиЎҢж Ўж ё, жҢүжңҖеӨ§йЈҺйҮҸиҝӣиЎҢи°ғж•ҙ)гҖӮ

5)ж №жҚ®йҖҒйЈҺйҮҸгҖҒеҶ·зғӯиҙҹиҚ·е’ҢйҖүжӢ©зҡ„ж°”жөҒз»„з»ҮеҪўејҸ, и®Ўз®—ж°”жөҒз»„з»Үеҗ„зӣёе…іеҸӮж•°гҖӮ

6)зЎ®е®ҡз©әж°”еҠ зғӯгҖҒеҶ·еҚҙгҖҒеҠ ж№ҝгҖҒйҷӨж№ҝзӯүеӨ„зҗҶж–№жЎҲгҖӮ

7)ж №жҚ®е·ҘиүәиҰҒжұӮи®Ўз®—з©әи°ғжңәз»„еӨ„зҗҶйЈҺйҮҸеҸҠжҙҒеҮҖе®ӨеҫӘзҺҜйЈҺйҮҸгҖӮ

8)и®Ўз®—жҖ»зҡ„еҶ·зғӯиҙҹиҚ·, йҖүжӢ©з©әж°”еӨ„зҗҶи®ҫеӨҮгҖӮ

4.2 гҖҖжҙҒеҮҖе®ӨиҙҹиҚ·и®Ўз®—

йҖҡеёёжғ…еҶөдёӢ, жҙҒеҮҖе®ӨеӨ„дәҺе»әзӯ‘еҶ…еҢә, еӣҙжҠӨз»“жһ„еј•иө·зҡ„еҶ·иҙҹиҚ·Q еҸҜжҢүејҸ(1)и®Ўз®—[ 4] :

Q =KF(twp +О”t ls -t n) (1)

ејҸдёӯгҖҖK дёәеҶ…еӣҙжҠӨз»“жһ„(еҰӮеҶ…еўҷгҖҒжҘјжқҝзӯү)зҡ„дј зғӯзі»ж•°,W/(m2 В· в„ғ);F дёәеҶ…еӣҙжҠӨз»“жһ„зҡ„йқўз§Ҝ, m2 ;

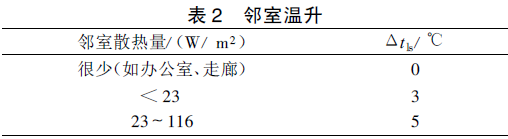

twpдёәеӨҸеӯЈз©әи°ғе®ӨеӨ–и®Ўз®—ж—Ҙе№іеқҮжё©еәҰ, в„ғ;О”tls дёәйӮ»е®Өжё©еҚҮ, в„ғ, еҸҜжҢүиЎЁ2 йҖүеҸ–;t n дёәе®ӨеҶ…и®Ўз®—жё©еәҰ, в„ғгҖӮ

гҖҖгҖҖз»Ҹи®Ўз®—, иҜҘе·ҘзЁӢжҖ»еҶ·иҙҹиҚ·дёә283 kW , жҖ»зғӯиҙҹиҚ·дёә265 kW , жҖ»еҠ ж№ҝйҮҸдёә125 kg/h гҖӮ

4.3гҖҖжҙҒеҮҖе®Өж–°йЈҺйҮҸгҖҒйҖҒйЈҺйҮҸгҖҒеӣһйЈҺйҮҸи®Ўз®—

жҙҒеҮҖз©әи°ғзі»з»ҹзҡ„йЈҺйҮҸи®Ўз®—жҳҜи®ҫи®Ўи®Ўз®—дёӯжңҖйҮҚиҰҒзҡ„зҺҜиҠӮд№ӢдёҖ, з”ұдәҺдә§е°ҳйҮҸеҫҲйҡҫиҝӣиЎҢеҮҶзЎ®и®Ўз®—, дё”е®ӨеҶ…еҫ®зІ’зҡ„еҲҶеёғдёҚеқҮеҢҖ, еӣ жӯӨжҙҒеҮҖе®Өе·ҘзЁӢе®һйҷ…и®ҫи®ЎдёӯеҫҲйҡҫеә”з”Ёе…¬ејҸиҝӣиЎҢйЈҺйҮҸи®Ўз®—, еә”дҫқжҚ®и§„иҢғгҖҒи®ҫи®ЎжүӢеҶҢ并结еҗҲе·ҘзЁӢе®һйҷ…жғ…еҶөиҝӣиЎҢеҗҲзҗҶеҲҶжһҗеҗҺйҖүеҸ–йҖӮе®ңзҡ„еҸӮж•°гҖӮ

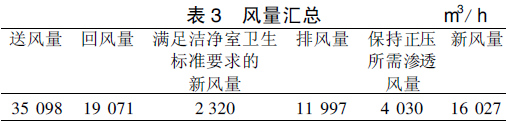

иҜҘе·ҘзЁӢзҡ„йЈҺйҮҸжұҮжҖ»и§ҒиЎЁ3 гҖӮ

4.3.1гҖҖжҙҒеҮҖе®Өж–°йЈҺйҮҸи®Ўз®—

гҖҠеҢ»иҚҜе·ҘдёҡжҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғгҖӢ规е®ҡ, еҢ»иҚҜжҙҒеҮҖе®Ө(еҢә)еҶ…зҡ„ж–°йІңз©әж°”йҮҸ, еә”еҸ–дёӢеҲ—жңҖеӨ§еҖј[ 2] :

1)иЎҘеҒҝе®ӨеҶ…жҺ’йЈҺйҮҸе’ҢдҝқжҢҒе®ӨеҶ…жӯЈеҺӢжүҖйңҖж–°йІңз©әж°”йҮҸгҖӮ

2)е®ӨеҶ…жҜҸдәәж–°йІңз©әж°”йҮҸдёҚеә”е°ҸдәҺ40 m3/h гҖӮйҖҡеёёжҙҒеҮҖз©әи°ғзі»з»ҹжҜ”жҷ®йҖҡз©әи°ғзі»з»ҹзҡ„ж–°йЈҺжҜ”зЁҚеӨ§, еҸҜд»ҘиҫҫеҲ°жҖ»йЈҺйҮҸзҡ„40 %д»ҘдёҠгҖӮз»Ҹи®Ўз®—, иҜҘе·ҘзЁӢжҖ»ж–°йЈҺйҮҸдёә16 027 m3/h , ж–°йЈҺжҜ”дёә45 .7 %гҖӮ

4.3.2гҖҖжҙҒеҮҖе®ӨйҖҒйЈҺйҮҸи®Ўз®—

жҙҒеҮҖе®Өзҡ„йҖҒйЈҺйҮҸи®Ўз®—дёҚеҗҢдәҺдёҖиҲ¬зҡ„з©әи°ғжҲҝй—ҙ,еӣ дёәз»ҸиҝҮиҝҮж»ӨеӨ„зҗҶйҖҒе…ҘжҙҒеҮҖе®ӨеҶ…зҡ„жё…жҙҒз©әж°”йҷӨдәҶиҰҒдҝқиҜҒе®ӨеҶ…зҡ„жё©ж№ҝеәҰж»Ўи¶іиҰҒжұӮеӨ–, иҝҳиҰҒзЁҖйҮҠе®ӨеҶ…зҡ„жұЎжҹ“зү©, д»Ҙз»ҙжҢҒе®ӨеҶ…зҡ„з©әж°”жҙҒеҮҖеәҰ, 并且иҰҒдҝқиҜҒе®ӨеҶ…зҡ„ж–°йЈҺиҰҒжұӮгҖӮеӣ жӯӨжҙҒеҮҖе®ӨеҶ…зҡ„йҖҒйЈҺйҮҸеә”еҸ–дёӢеҲ—жңҖеӨ§еҖј[ 2] :

1)дёәдҝқиҜҒз©әж°”жҙҒеҮҖеәҰзӯүзә§йңҖиҰҒзҡ„йҖҒйЈҺйҮҸ;

2)ж №жҚ®зғӯж№ҝиҙҹиҚ·и®Ўз®—зЎ®е®ҡзҡ„йҖҒйЈҺйҮҸ;

3)еҗ‘жҙҒеҮҖе®ӨеҶ…дҫӣз»ҷзҡ„ж–°йЈҺйҮҸгҖӮ

дҝқиҜҒз©әж°”жҙҒеҮҖеәҰзӯүзә§жүҖйңҖйҖҒйЈҺйҮҸзҡ„и®Ўз®—, дёҖиҲ¬еқҮйҮҮз”ЁгҖҠеҢ»иҚҜе·ҘдёҡжҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғгҖӢжүҖ规е®ҡзҡ„дёҚеҗҢзә§еҲ«зҡ„йқһеҚ•еҗ‘жөҒжҙҒеҮҖе®ӨжүҖйңҖзҡ„з»ҸйӘҢжҚўж°”ж¬Ўж•°иҜҘе·ҘзЁӢжҙҒеҮҖеәҰзӯүзә§дёә100 000 зә§зҡ„жҙҒеҮҖеҢәеҹҹ, з”ұдәҺдәәе‘ҳеҜҶеәҰе°Ҹ, еҸ–жҚўж°”ж¬Ўж•°дёә15 h-1 гҖӮз»Ҹи®Ўз®—, иҜҘе·ҘзЁӢжҖ»йҖҒйЈҺйҮҸдёә35 098 m3/h гҖӮ

4.3 .3гҖҖжҙҒеҮҖе®ӨеӣһйЈҺйҮҸи®Ўз®—

еңЁжҙҒеҮҖз©әи°ғзі»з»ҹиҝҗиЎҢдёӯ, жҙҒеҮҖе®ӨеҶ…йҖҒйЈҺйҮҸдёҺеҮәйЈҺйҮҸе№іиЎЎ, еҚіжҙҒеҮҖе®Өзҡ„йҖҒйЈҺйҮҸзӯүдәҺеӣһйЈҺйҮҸдёҺж–°йЈҺйҮҸд№Ӣе’Ң, з”ұйЈҺйҮҸе№іиЎЎе…ізі»е°ұеҸҜд»ҘжұӮеҫ—еӣһйЈҺйҮҸгҖӮз»Ҹи®Ўз®—, иҜҘе·ҘзЁӢжҖ»еӣһйЈҺйҮҸдёә19 071 m3 /h гҖӮ

4.4 гҖҖжҙҒеҮҖе®ӨеҺӢе·®жҺ§еҲ¶

дҪҝеҺӮжҲҝеӨ–зҺҜеўғдёҺжҙҒеҮҖе®Өд№Ӣй—ҙгҖҒжҙҒеҮҖеәҰдёҚеҗҢзҡ„жҙҒеҮҖе®Өд№Ӣй—ҙжҲ–жҙҒеҮҖе®ӨдёҺдёҖиҲ¬жҲҝй—ҙдҝқжҢҒйҖӮеҪ“зҡ„еҺӢе·®еҖј,зӣ®зҡ„жҳҜдҝқиҜҒжҙҒеҮҖе®ӨеңЁжӯЈеёёе·ҘдҪңжҲ–з©әж°”е№іиЎЎжҡӮж—¶еҸ—еҲ°з ҙеқҸж—¶, жҙҒеҮҖе®Өе…ҚеҸ—йӮ»е®Өзҡ„жұЎжҹ“жҲ–жұЎжҹ“йӮ»е®ӨгҖӮ

4.4 .1гҖҖжҙҒеҮҖе®Өеҗ„жҲҝй—ҙд№Ӣй—ҙеҺӢе·®

ж №жҚ®гҖҠеҢ»иҚҜе·ҘдёҡжҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғгҖӢиҰҒжұӮ, жҙҒеҮҖе®ӨдёҺе‘Ёеӣҙзҡ„з©әй—ҙеҝ…йЎ»з»ҙжҢҒдёҖе®ҡзҡ„еҺӢе·®, 并еә”жҢүз”ҹдә§е·Ҙиүәзҡ„иҰҒжұӮзЎ®е®ҡз»ҙжҢҒжӯЈеҺӢе·®жҲ–иҙҹеҺӢе·®гҖӮдёҚеҗҢжҙҒеҮҖеәҰзӯүзә§зҡ„жҙҒеҮҖе®Өд»ҘеҸҠжҙҒеҮҖеҢәдёҺйқһжҙҒеҮҖеҢәд№Ӣй—ҙзҡ„еҺӢе·®дёҚеә”е°ҸдәҺ5 Pa , жҙҒеҮҖеҢәдёҺе®ӨеӨ–еӨ§ж°”зҡ„еҺӢе·®дёҚеә”е°ҸдәҺ10 Pa[ 2] гҖӮиҜҘиҪҰй—ҙеҺӢе·®еёғеұҖи§Ғеӣҫ1 гҖӮ

4.4 .2гҖҖдҝқжҢҒжҙҒеҮҖе®ӨжӯЈеҺӢжүҖйңҖжё—йҖҸйЈҺйҮҸи®Ўз®—

еӣҪеҶ…еӨ–дҝқжҢҒжҙҒеҮҖе®ӨжӯЈеҺӢжүҖйңҖзҡ„жё—йҖҸйЈҺйҮҸеӨҡж•°жҳҜйҮҮз”ЁжҲҝй—ҙжҚўж°”ж¬Ўж•°дј°з®—зҡ„, еҪ“еҺӢе·®еҖјдёә5 Pa ж—¶, жё—йҖҸйЈҺйҮҸеҜ№еә”зҡ„жҚўж°”ж¬Ўж•°дёә1 пҪһ 2 h-1;еҪ“еҺӢе·®еҖјдёә10Pa ж—¶, еҜ№еә”зҡ„жҚўж°”ж¬Ўж•°дёә2 пҪһ 4 h-1 гҖӮеӣ дёәжҙҒеҮҖе®Өжё—йҖҸйЈҺйҮҸзҡ„еӨ§е°ҸдёҺжҙҒеҮҖе®ӨеӣҙжҠӨз»“жһ„зҡ„ж°”еҜҶжҖ§еҸҠз»ҙжҢҒзҡ„еҺӢе·®еҖјзӣёе…і, жүҖд»ҘеңЁйҖүеҸ–жҚўж°”ж¬Ўж•°ж—¶, еҜ№дәҺж°”еҜҶжҖ§е·®зҡ„жҲҝй—ҙеҸҜд»ҘеҸ–дёҠйҷҗ, ж°”еҜҶжҖ§еҘҪзҡ„жҲҝй—ҙеҸҜеҸ–дёӢйҷҗ[ 3] гҖӮз»Ҹи®Ўз®—, иҜҘе·ҘзЁӢдҝқжҢҒе®ӨеҶ…жӯЈеҺӢеҖјжүҖйңҖзҡ„жҖ»жё—йҖҸйЈҺйҮҸдёә4 030 m3/h гҖӮ

4.5 гҖҖжҙҒеҮҖе®Өж°”жөҒз»„з»Үи®ҫи®Ў

еҗҲзҗҶзҡ„ж°”жөҒз»„з»Үи®ҫи®ЎжҳҜжҢҮйҖҡиҝҮйҖҒйЈҺеҸЈдёҺеӣһйЈҺеҸЈдҪҚзҪ®гҖҒеӨ§е°ҸгҖҒеҪўејҸзҡ„зІҫеҝғи®ҫи®Ў, дҪҝе®ӨеҶ…ж°”жөҒжІҝдёҖе®ҡж–№еҗ‘жөҒеҠЁ, йҳІжӯўжӯ»и§’еҸҠйҖ жҲҗдәҢж¬ЎжұЎжҹ“гҖӮз©әж°”жҙҒеҮҖеәҰдёә100 зә§ж—¶, ж°”жөҒеә”йҮҮз”ЁеҚ•еҗ‘жөҒжөҒеһӢ;з©әж°”жҙҒеҮҖеәҰдёә10 000 , 100 000 е’Ң300 000 зә§ж—¶, ж°”жөҒеә”йҮҮз”ЁйқһеҚ•еҗ‘жөҒ[ 2] гҖӮ

иҜҘе·ҘзЁӢжҙҒеҮҖеәҰзә§еҲ«дёә100 000 зә§, ж°”жөҒз»„з»ҮйҮҮз”ЁйЎ¶йҖҒйЈҺдёӢдҫ§еӣһйЈҺзҡ„йқһеҚ•еҗ‘жөҒеҪўејҸ, и®ҫеӣһйЈҺжҹұдёҺжҺ’йЈҺжҹұиҝӣиЎҢеӣһжҺ’йЈҺгҖӮ

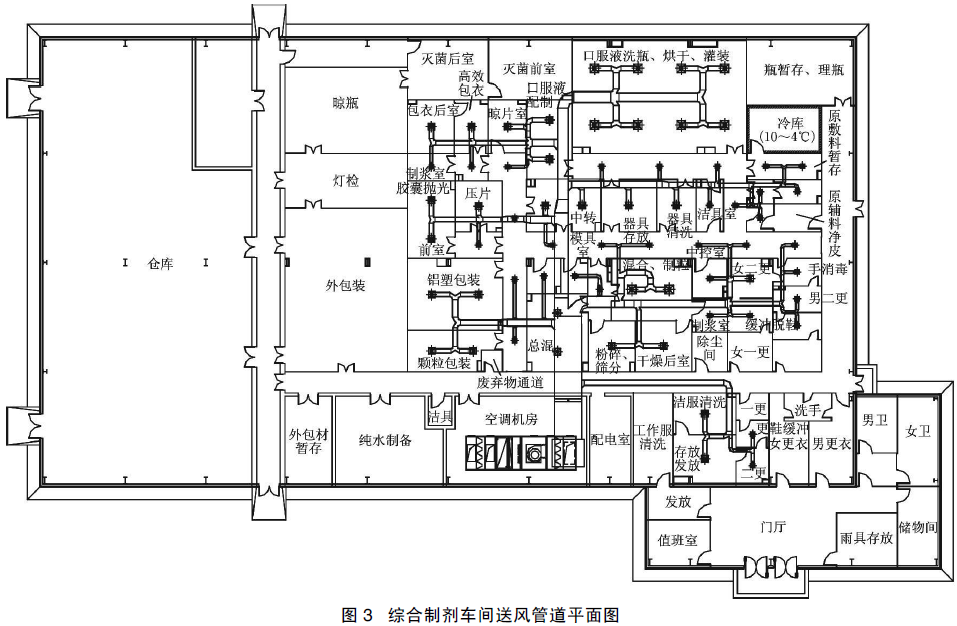

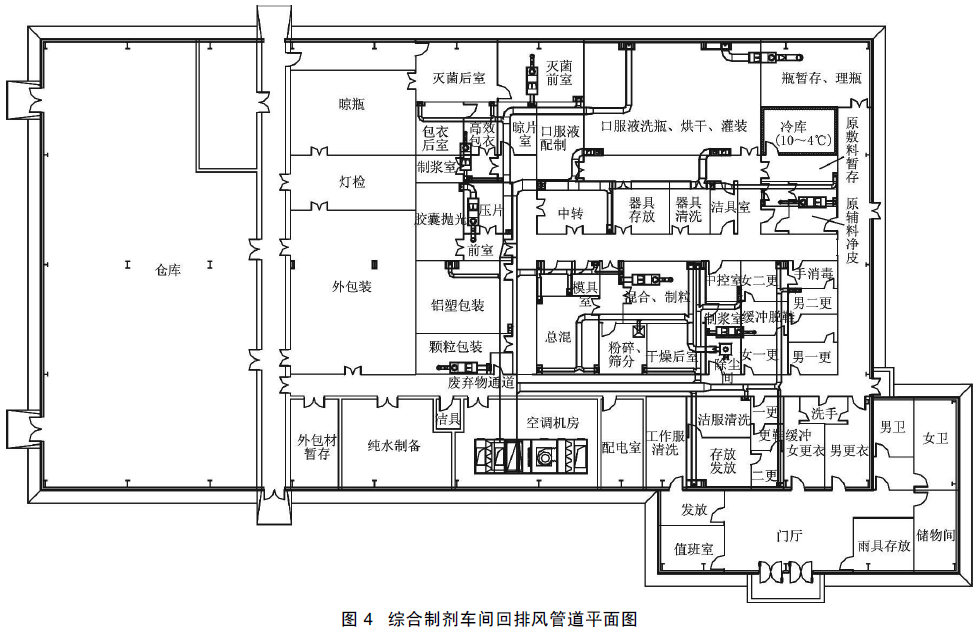

5гҖҖйЈҺз®ЎдёҺжңәжҲҝзҡ„еёғзҪ®

жҙҒеҮҖе®Өдёӯзҡ„еҮҖеҢ–з©әи°ғжңәжҲҝжңҖеҘҪйқ иҝ‘иҰҒжұӮйҖҒйЈҺйҮҸеӨ§зҡ„жҙҒеҮҖе®Ө, еҠӣжұӮеҒҡеҲ°йЈҺз®Ўзәҝи·ҜжңҖзҹӯ, дҪҶеҸҲиҰҒйҳІжӯўеҷӘеЈ°е’ҢжҢҜеҠЁеҜ№жҙҒеҮҖе®Өзҡ„еҪұе“ҚгҖӮйЈҺз®Ўзҡ„еёғзҪ®еҒҡеҲ°еёғзҪ®еҗҲзҗҶгҖҒдҪҝз”Ёж–№дҫҝ, еҠӣжұӮеҮҸе°‘еҗ„з§ҚйЈҺз®Ўз®ЎйҒ“дәӨеҸүйҮҚеҸ ;йЈҺз®Ўз®Ўеҫ„иҰҒйҖҡиҝҮж°ҙеҠӣи®Ўз®—жқҘзЎ®е®ҡгҖӮиҜҘе·ҘзЁӢдёӯ, з»јеҗҲеҲ¶еүӮиҪҰй—ҙжҙҒеҮҖеҢәеҹҹи®ҫдёҖеҘ—жҙҒеҮҖз»„еҗҲз©әи°ғеҷЁ(JK-1)йҖҒйЈҺ, е…«еҘ—дёӯж•ҲиҝҮж»Өжңәз»„(JP1 пҪһ8)е’ҢдёҖеҘ—еӣәе®ҡејҸж»Өзӯ’ејҸйҷӨе°ҳеҮҖеҢ–жңәз»„(C-1)жҺ’йЈҺ, жүҖжңүжҺ’йЈҺеқҮз”ұиҪҰй—ҙеұӢйЎ¶еј•еҮәз»ҸжҺ’йЈҺз®ЎйҒ“жҺ’еҗ‘е®ӨеӨ–гҖӮз»јеҗҲеҲ¶еүӮиҪҰй—ҙйҖҒйЈҺз®ЎйҒ“е№ійқўеӣҫи§Ғеӣҫ3 , еӣһжҺ’йЈҺз®ЎйҒ“е№ійқўеӣҫи§Ғеӣҫ4 гҖӮ

6гҖҖз»“иҜӯ

иҜҘе·ҘзЁӢдәҺ2007 е№ҙи®ҫи®Ў, 2008 е№ҙеә•жҠ•дә§йӘҢ收еҗҺжҠ•е…ҘдҪҝз”Ё, з»ҸиҝҮдёӨе№ҙеӨҡзҡ„иҝҗиЎҢ, жҙҒеҮҖз©әи°ғж•ҲжһңиҫғеҘҪ,жҙҒеҮҖе®Өз©әж°”жҙҒеҮҖеәҰгҖҒжё©еәҰгҖҒж№ҝеәҰгҖҒжӯЈеҺӢеқҮиҫҫеҲ°дәҶи®ҫи®ЎиҰҒжұӮгҖӮе®һи·өиҜҒжҳҺ:

1)жҙҒеҮҖз©әи°ғи®ҫи®Ўзӣёе…іи§„иҢғжүӢеҶҢеҸҠжҙҒеҮҖе®Өзӣёе…іеҸӮж•°е’ҢжҠҖжңҜжҢҮж ҮжҳҜеҮҶзЎ®и®Ўз®—зҡ„еҹәзЎҖгҖӮ

2)еҶ·зғӯиҙҹиҚ·гҖҒйҖҒйЈҺйҮҸеҸҠжӯЈеҺӢйЈҺйҮҸзҡ„жӯЈзЎ®и®Ўз®—,дҝқиҜҒдәҶжҙҒеҮҖз©әи°ғж•ҲжһңгҖӮ

3)йЈҺз®Ўзәҝи·Ҝе°ҪйҮҸзҹӯжҚ·, еҠӣжұӮеҮҸе°‘еҗ„з§ҚйЈҺз®ЎдәӨеҸүйҮҚеҸ , ж—ўиҠӮиғҪ, еҸҲеҮҸе°‘е·ҘзЁӢжҠ•иө„иҙ№з”ЁгҖӮ

еҸӮиҖғж–ҮзҢ®:

[1] дёӯеҚҺдәәж°‘е…ұе’ҢеӣҪдҝЎжҒҜдә§дёҡйғЁ.GB 50073вҖ” 2001 гҖҖжҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғ[ S] .еҢ—дә¬:дёӯеӣҪи®ЎеҲ’еҮәзүҲзӨҫ, 2001

[2] дёӯеӣҪеҢ»иҚҜе·ҘзЁӢи®ҫи®ЎеҚҸдјҡ.GB 50457вҖ” 2008гҖҖеҢ»иҚҜе·ҘдёҡжҙҒеҮҖеҺӮжҲҝи®ҫ计规иҢғ[ S] .еҢ—дә¬:дёӯеӣҪи®ЎеҲ’еҮәзүҲзӨҫ, 2009

[3] зҺӢжө·жЎҘ, жқҺй”җ.з©әж°”жҙҒеҮҖжҠҖжңҜ[ M] .еҢ—дә¬:жңәжў°е·ҘдёҡеҮәзүҲзӨҫ, 2006

[4] йҷҶиҖҖеәҶ.е®һз”Ёдҫӣзғӯз©әи°ғи®ҫи®ЎжүӢеҶҢ[ M] .2 зүҲ.еҢ—дә¬:дёӯеӣҪе»әзӯ‘е·ҘдёҡеҮәзүҲзӨҫ, 2008

[5] дёӯеӣҪжңүиүІе·ҘзЁӢи®ҫи®Ўз ”з©¶жҖ»йҷў.GB 50019вҖ” 2003 йҮҮжҡ–йҖҡйЈҺдёҺз©әж°”и°ғиҠӮи®ҫ计规иҢғ[ S] .еҢ—дә¬:дёӯеӣҪи®ЎеҲ’еҮәзүҲзӨҫ, 2004

жң¬ж–Үж Үзӯҫпјҡж— е°ҳиҪҰй—ҙ

ең°еқҖпјҡеұұдёңзңҒжөҺеҚ—еёӮеӨ©жЎҘеҢәж–°еҫҗеұ…委дјҡй»„жІіе»әйӮҰеӨ§жЎҘиҘҝдҫ§1-6еҸ· з”өиҜқпјҡ0531-68824415 дј зңҹпјҡ0531-68824415

зүҲжқғжүҖжңү:жөҺеҚ—йЎәеҘҮеҮҖеҢ–е·ҘзЁӢжңүйҷҗе…¬еҸё жҠҖжңҜж”ҜжҢҒпјҡеә·зҫҺ科жҠҖ еӨҮжЎҲеҸ·:йІҒICPеӨҮ19040779еҸ· xmlең°еӣҫ htmlең°еӣҫ txtең°еӣҫ зҷ»еҪ•