筒式过滤器简称滤筒,由 3 层结构材料组成,内层和外层均为金属网(或硬质塑料网),中间层为褶型滤纸[1]。济南车间净化工程公司发现相对于传统的方形过滤器,筒式过滤器的气流进出口风方向在一个相互垂直的维度上,在一些特定的环境下,更容易布置和安装。

1 理论分析

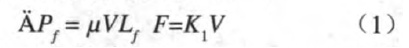

筒式过滤器阻力 P 由过滤器结构阻力和过滤纤维滤料阻力组成。在低流速、小雷诺数的情况下,清洁纤维滤料的压差服从达西定律[4]:

其中:ì为空气动力粘性参数,N/(m2?s);V 为滤料的过滤速度,m/s;Lf为单位面积所有滤料的总长度,m;F 无量纲纤维阻力;K1纤维阻力系数。容尘阻塞阶段的滤料可以看成是由两种纤维组成,第一种纤维为原始清洁状态滤纸的纤维,另外一种为粉尘形成的新纤维层[1 ],因此阻力可由下式计算:

式中:Ä Pf为清洁纤维阻力,可以由(1)式计算;ÄPp为粉尘形成的新纤维层阻力,可以通过斯托克公式计算:

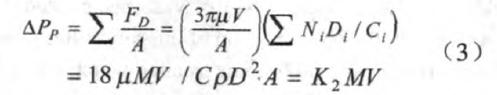

式中:FD为斯托克阻力,N;A 为过滤面积,m2;V 过滤风速,m / s ;D 为颗粒物直径,m ;ì为空气动力粘性参数,N/(m2. s );N 为总颗粒物数量;C 为 Cunningham 滑动修正系数;M 为颗粒物总质量,kg;ρ为颗粒物密度,kg/m3;K2粉尘层阻力系数。筒式过滤器结构阻力包括滤筒入口阻力ÄPcr、褶通道内部摩擦阻力ÄPcn、滤筒筒芯内部沿程力ÄPcy、筒出口阻力ÄPcc以及内外层金属护网的结构阻力ÄPch。因此滤筒总阻力可以由下式计算:

筒式过滤器结构阻力包括滤筒入口阻力ÄPcr、褶通道内部摩擦阻力 ÄPcn、滤筒筒芯内部沿程力ÄPcy、滤筒出口阻力ÄPcc以及内外层金属护网的结构阻力ÄPch。因此滤筒总阻力可以由下式计算:

式中:ζ1为滤筒进口局部阻力系数,相当于管径突然缩小,取 0.5;ζ1为滤筒出口局部阻力系数,相当于管径突然扩大,取 1 . 0;ρ为空气密度,kg/m3;为滤筒沿程阻力系数;H 为滤筒高度,m;d 为滤筒内直径,m;V1为滤筒迎风面风速,m /s ;V2

为滤筒出口风速,m/s;V3为滤筒内风速,在滤筒高度方向呈线性关系,m/s;V0为滤料滤速,m/s;K1为纤维滤料阻力系数,与纤维特性有关;K2为粉尘层阻力系数,与颗粒物直径,填充率等有关;M 为容尘量,g/m2;

筒式过滤器的入口处结构阻力、出口处结构阻力、滤筒筒芯内沿程阻力可以通过滤筒风量、内外直径等相关外形结构参数直接计算,而有研究表明一般滤筒的内外层金属护网的结构阻力可以取 7Pa~11 Pa[1]。筒式过滤器的褶密度对筒式过滤器的过滤风速和褶通道内部摩擦阻力有显著影响,且过滤风速又对滤纸本身阻力影响很大,因此笔者通过对滤纸与滤筒的阻力性能对比试验来研究褶密度对滤筒的阻力性能的影响。

2 阻力性能试验

滤筒阻力性能试验由两部分内容组成,一部分为筒式过滤器清洁状态下初阻力和容尘过程中阻力性能试验;另一部分为滤筒的滤纸在清洁状态下的初阻力性能以及滤纸在不同容尘量状态下的阻力性能试验。

2.1 试验台简介

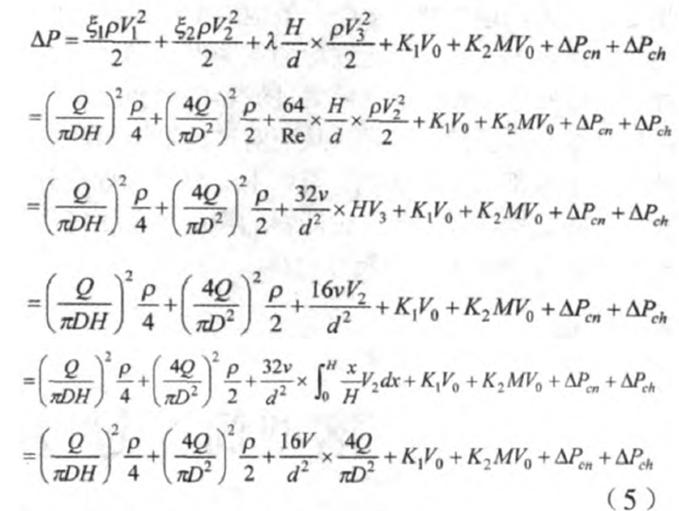

滤筒性能测试试验台是按照欧洲过滤器测试标准(EN779)搭建而成,如图 1 所示。该试验台主要由以下结构部件组成:变频风机、喷嘴流量计(标准件)、人工粉尘发生装置、混合室静压箱、压力传感器、温湿度传感器以及风管管道。通过改变

变频风机的频率来调节送风量;而喷嘴流量计用于精确测量试验风量;人工粉尘发生装置用于发送人工粉尘(本实验采用ASHRAE粉尘);混合室静压箱不仅可以让气流更加均匀稳定,同时还可以使得人工粉尘均匀分布到气流当中;压力传感器用于测量筒式过滤器前后压差,精度为 1.0 级;温湿度传感器用于测量试验空气的温湿度,精度为±0.3%读数。所有的测量仪器均经过计量计标定且在标定的使用期限内。

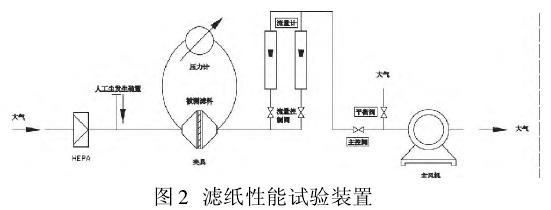

滤纸性能测试试验台为国内某公司研制的滤纸综合性能试验台,图2为测试系统原理图。该试验台主要由以下部件组成:风机、平衡阀、流量控制阀、浮子流量计、压力传感器、人工粉尘发生装置。风机给试验系统提供风量;平衡阀与流量控制阀用于调节试验风量;浮子流量计用于测量流量,精度±1 % 流量;压力传感器用于测量滤料前后压差,精度 1.0级;人工粉尘发生装置用于发送ASHRAE人工粉尘。试验滤料放置在直径为 110 mm 夹具中,采用压缩空气压紧。所有的测量仪器均经过计量计标定且在标定的使用期限内。

2.2 试验材料与产品

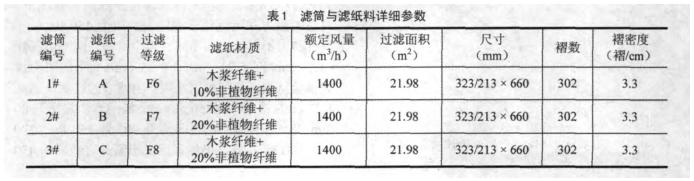

本试验由 3 家公司提供的 3 种不同型号的滤纸,以及用以上不同滤纸做成的同一规格(外径323mm、内径 213 mm、高度 660 mm)圆柱形滤筒,具体参数见表 1。

2.3 试验方法

滤筒阻力性能试验首先在3个滤筒在清洁状态下,分别对其阻力性能进行测试(试验风量分别为 700 m3/h、900 m3/h、1050 m3/h、1200 m3/h、1400 m3/h、1600 m3/h、1750 m3/h),然后进行滤筒在容尘阶段的阻力性能试验,通过变频风机和喷嘴流量计将试验风量调到额定风量 1400 m3/h,向滤筒均匀发送ASHRAE人工粉尘。发尘过程中,滤筒阻力会不断上升,需要通过调节风机频率使整个粉尘发送过程中试验风量保持不变。测量滤筒在不同容尘阶段的阻力,当滤筒达到终阻力 450 Pa后,试验结束,绘制滤筒容尘过程中阻力变化性能曲线。

滤纸性能试验和滤筒性能试验方法类似,通过调节滤料综合性能试验台的流量调节阀使其流量分别达到 5 L/min、10 L/min、20 L/min、30L/min、40 L/min、50 L/min,然后测量在不同流量状态下清洁滤纸的初阻力,并描绘出相关的风量阻力性能曲线。容尘试验过程中,通过人工粉尘发生装置向滤纸均匀发送ASHRAE人工粉尘,然后测量滤纸在不同容尘、不同风量下的阻力,并描绘相关性能曲线。

2.4 试验结果及分析

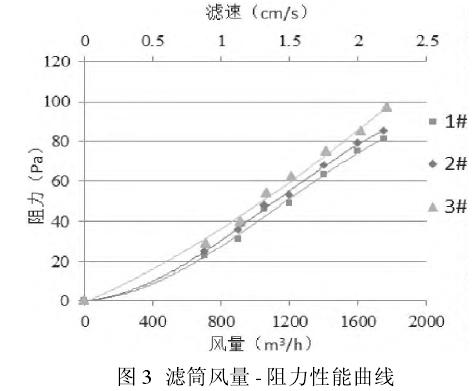

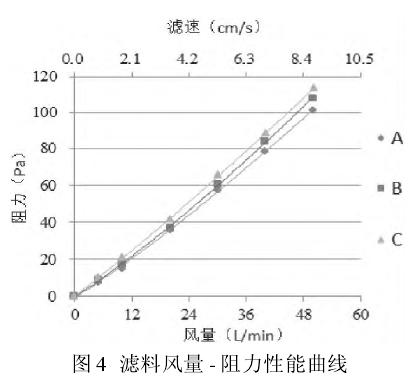

3 种型号的滤筒在清洁状态下的风量阻力性能试验曲线见图 3。由图可以看出,3 种型号的滤筒的阻力都随着试验风量的增加而近似线性增加,效率级别为 F8的3#滤筒在同等风量下,阻力增长幅度最大,效率级别为 F7的2# 滤筒次之,效率级别为 F6 的 1# 滤筒最小;3 个滤筒在额定风量 1400m3/h 下的初阻力分别为 62 Pa、68 Pa、75 Pa(已经扣除滤筒出口安装板的阻力,即已扣除ΔPcc)。清洁滤料风量阻力性能试验结果见图 4,由图可以看出,3 种不同型号滤料的阻力与风量(滤速)都呈线性关系,其中C滤料阻力增长最快,B滤料次之,A 滤料增长最慢。3 种滤料在对应滤筒额定风量 1400 m3/h 的滤速 1.77

cm/s 下初阻力分别为 15Pa、17 Pa、21 Pa。为了对滤筒与滤料阻力性能进行详细对比,将滤筒的风量和滤料的风量都转换为滤速,如图 3、图 4 的次要横坐标所示。

由图 4 可知,滤纸试验风量从 10 L/min(44.25px/s)增大到 50 L/min(8.85 cm/s),3 种滤料的阻力都增加了 5 倍左右,这也证实了(1)式,即滤料阻力与滤速成正比关系,因此降低滤速能有效降低滤纸阻力,从而能降低过滤器阻力[1]。筒式过滤器是通过增加滤纸褶密度来增加过滤面积从而降低滤速来达到减小滤筒阻力的目的。本试验所选用的 3 个不同型号的滤筒,滤纸褶密度都高达 3.3褶 /cm,滤筒的过滤面积达22 m2,从而使试验滤筒在额

定风量1400 m3/h状态下对应的滤速只有1.77c m / s ,很大程度地降低了滤纸的阻力。另一方面,由滤料阻力性能试验结果可知,3种型号的滤纸在额定滤速 1.77 m/s的状态下阻力分别只有15 Pa、17 Pa、20 Pa,这远远低于滤筒的实际阻力。即使扣除滤筒外形入口处结构阻力和沿程阻力 5 Pa,内外层金属网结构阻力 10 Pa,3 个型号滤筒褶通道内部阻力ΔPcn在同样额定滤速 1.77 cm/s状态下,3 个型号的滤筒的内部结构阻力分别高达 32Pa、35 Pa、40 Pa,远远高于滤纸本身阻力。造成褶通道内部摩擦阻力高的原因是滤筒滤纸的褶密度太大,褶间距太小,造成气流扰动而产生较大的摩擦阻力,间接地增大了筒式过滤器的阻力;另外筒式过滤器的滤纸褶间距太小还容易导致气流在褶通道内部产生局部紊流,使得气流分布不均匀,从而不能均匀地穿过滤纸,甚至可能使部分过滤滤纸并没有气流穿过,从而降低了有效过滤面积,相应增大了滤纸过滤风速,导致滤纸阻力增加,增大了筒式过滤器的阻力。

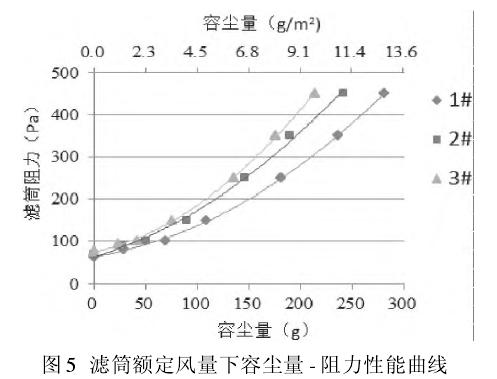

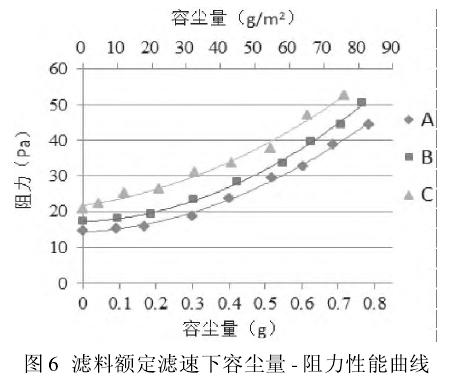

3 种型号(1 # 、2 # 、3 # )的滤筒在额定风量,不同容尘量的状态下阻力性能试验结果如图 5所示。与之对应的不同型号滤料(A、B、C)额定风量下容尘阻力试验结果如图6所示。为了对滤筒与滤料不同容尘阶段的阻力性能进行详细对比,笔者将滤筒和滤纸的容尘量都转为单位面积容尘量,如图 5、图 6 的次要横坐标所示。

从图 5、图 6 可以看出,滤筒和滤纸随着容尘量增加,滤筒和滤纸阻力一开始都有一个缓缓上升阶段,之后阻力随容尘量近似成线性增加,某种程度上也证实了 D. Thomas 过滤理论[4],滤纸的阻力和容尘量近似成线性关系。3 种不同型号的滤筒阻力随容尘量增加而增加,其中3#滤筒增长最快,2#滤筒次之、1# 滤筒增长最慢,与 3# 筒式过滤器对应的 C 号滤料阻力增长最快,与 1# 筒式过滤器对应的 A 滤料增长最慢。在试验风量 1400 m3/h 测试条件下,当滤筒终阻力达到450 Pa 时,1#、2#、3#筒式过滤器的容尘量分别为12.8 g/m2、11.0 g/m2、9.7 g/m2。在同样的试验条件下,即保持滤纸过滤风速为44.25px/s,当A滤料容尘量从清洁状态达到容尘量82.4 g/m2,滤纸的阻力从 15 Pa 增加到初阻力的 3 倍 45 Pa; B 滤纸从清洁状态达到容尘量为80.5 g/m2,滤纸的阻力从 17 Pa 增加到初阻力的3倍 51 Pa;C 滤纸从清洁状态到容尘量达到 75.9g/m2,阻力从20 Pa 增加到初阻力的2.5 倍 50 Pa。3 种型号的滤纸在容尘量远远高于滤筒的状况下,对应的阻力却远远低于滤筒的终阻力450 Pa。

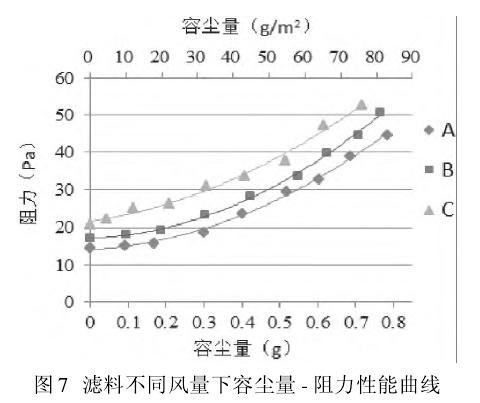

图7为不同滤纸在不同的容尘量与不同滤速条件(1.77 cm/s、5.31 cm/s、8.85 cm/s)下的阻力性能试验结果,从图可以发现,当滤纸的过滤风速从1.77 cm/s 提高到 8.85 cm/s,滤纸的容尘量达到 80g/m2后,3 种滤料的终阻力分别达到250 Pa、270Pa、300 Pa左右,仍然远远低于筒式过滤器的 450Pa。这说明滤筒容尘后的有效过滤面积已经远远低于初始设计的过滤面积,从而使得滤筒阻力急剧上升。对受试后的滤料和滤筒进行对比,发现单张滤纸表面粉尘分布很均匀,这是滤纸迎风面风速很均匀造成的结果;而滤筒的 V字褶形状滤纸,表面人工粉尘分布明显不均匀,ASHRAE人工粉尘主要集中在V字形滤纸底端和开口处,中间部分滤纸人工粉尘分布则相对较小,这与期望的粉尘均匀分布相差甚远。这就说明由于滤纸褶密度增加,减小了滤纸褶间距,使得气流分布非常不均匀,气流主要从 V 字形滤纸底端流过,未能充分利用滤纸,大大减小了过滤面积,使得过滤风速增加,滤纸阻力增大,同时褶通道内部气流紊乱,分布很不均匀,导致摩擦阻力增大。

在过滤风速为 1.77 cm/s 的试验条件下,清洁状态的筒式过滤器的阻力(扣除筒结构阻力和金属网的阻力)为滤纸初阻力的2倍左右。而随着滤筒容尘量越来越多,在同样滤速下,滤筒的阻力与滤纸阻力差值越来越大,这说明随着筒式过滤器容尘量增加,褶通道内部气流更加紊乱,摩擦阻力急剧上升,同时还因部分区域容尘过大而导致堵塞,从而使滤筒阻力快速上升。

3 结论

增加筒式过滤器滤纸褶密度,虽然增加了过滤面积,但是滤纸褶密度太大,必然导致滤纸褶间距减小,造成了滤纸褶通道内部气流的紊乱,增加了气流与滤纸的摩擦阻力;同时气流分布不均匀,不能充分利用滤纸,使滤纸的有效过滤面积相应减小,反而使得过滤风速增大,滤筒阻力相应增加,从而使得同样的过滤风速下,筒式过滤器的阻力远远高于单张滤纸的阻力。另一方面,滤纸褶间距太小,粉尘会很快堵塞相应的局部过滤区域,气流更加紊乱,不仅使得褶通道内部摩擦阻力急剧上升,同时还大大减小了有效的过滤面积,使得过滤器滤纸阻力上升,也使得滤纸容尘量急剧减小。

本文标签:无尘室