¬†еЫљеЖЕжЯРжґ≤жЩґйЭҐжЭњй°єзЫЃзФЯдЇІзЪДзОїзТГеЯЇжЭње∞ЇеѓЄдЄЇ¬†

1¬†й°єзЫЃдїЛзїНеТМйЧЃйҐШжПРеЗЇ

¬† ¬†иѓ•й°єзЫЃжАїеН†еЬ∞йЭҐзІѓдЄЇ¬†60.4¬†дЄЗ¬†m2пЉМеОВеМЇиІДеИТжАїеїЇз≠СйЭҐзІѓзЇ¶¬†72¬†дЄЗ¬†m2пЉМдЄїи¶БдЄЇйШµеИЧ¬†/¬†ељ©иЖЬеОВжИњгАБжИРзЫТеОВжИњгАБйЩДе±ЮиЃЊжЦљеПКйЕНе•ЧиЃЊжЦљз≠ЙгАВеЕґдЄ≠пЉМйШµеИЧ¬†/ељ©иЖЬеОВжИњеїЇз≠СйЭҐзІѓзЇ¶¬†40¬†дЄЗ¬†m2пЉМдЄїеОВжИњ¬†4¬†е±ВпЉМ2¬†е±ВеТМ¬†4¬†е±ВдЄЇеЈ•иЙЇиЃЊе§Зе±ВпЉМ1¬†е±ВеТМ¬†3¬†е±ВдЄЇеЫЮй£Ое±ВпЉМжіБеЗАйЭҐзІѓзЇ¶¬†15¬†дЄЗ¬†m2гАВжИРзЫТеОВеїЇз≠СйЭҐзІѓзЇ¶¬†16¬†дЄЗ¬†m2пЉМ1е±ВеТМ¬†3¬†е±ВдЄЇеЈ•иЙЇиЃЊе§Зе±ВпЉМ2¬†е±ВдЄЇеЫЮй£Ое±ВпЉМжіБеЗАйЭҐзІѓињС¬†

2¬†еНОе§ЂжЭњиЃЊиЃ°жЦєж°И

2.1¬†еНОе§ЂжЭњеКЯиГљи¶Бж±В

TFT-LCD¬†еОВжИњеЭЗеЕЈжЬЙжіБеЗАйЭҐзІѓе§ІпЉМжіБеЗАз≠ЙзЇІйЂШз≠ЙзЙєзВєпЉМдЄАиИђйЗЗзФ®е±ВжµБпЉИеЮВзЫіе±ВжµБеТМж∞іеє≥е±ВжµБпЉЙжЦєеЉПињЫи°МжіБеЗАе§ДзРЖпЉМеМЕжЛђдЄКжКАжЬѓе§єе±ВпЉИ姩иК±еРКй°ґе±ВпЉЙгАБеЈ•иЙЇиЃЊе§Зе±ВеТМдЄЛжКАжЬѓе§єе±ВпЉИеЫЮй£Ое±ВпЉЙпЉМеНОе§ЂжЭње±ВдљЬдЄЇ¬†TFT-LCD¬†еОВжИњеЈ•иЙЇиЃЊе§ЗеЃЙи£ЕзЪДеЬ∞йЭҐеТМйАЪй£ОйАЪйБУпЉМдїОеКЯиГљдЄКжЬЙе¶ВдЄЛи¶Бж±ВпЉЪ

пЉИ1пЉЙиНЈиљљи¶Бж±ВпЉЪTFT-LCD¬†зФЯдЇІиЃЊе§ЗиЊГйЗНпЉМиЃЊе§ЗиНЈиљљиЊЊ15000 N/m2~30000 N/m2пЉМG8.5¬†дї£еОВеЬ∞йЭҐиНЈиљљи¶Бж±ВдЄЇ¬†30000 N/m2гАВ

пЉИ2¬†пЉЙйШ≤еЊЃйЬЗи¶Бж±ВпЉЪжЫЭеЕЙжЬЇгАБжґВеЄГжЬЇз≠ЙиЃЊе§ЗеѓєеЊЃйЬЗйЭЮеЄЄжХПжДЯпЉМи¶Бж±ВеЕґеЯЇз°АжКЧеЊЃйЬЗиЊЊеИ∞VCC-CзЪДзЇІеИЂгАВ

пЉИ3пЉЙжіБеЗАйАЪй£ОзЪДи¶Бж±ВпЉЪеНОе§ЂжЭњдљЬдЄЇеЈ•иЙЇиЃЊе§Зе±ВеИ∞дЄЛжКАжЬѓе§єе±ВзЪДйАЪй£ОйАЪйБУпЉМи¶Бж±ВиГљеЃЮзО∞еЮВзЫіе±ВжµБзЪДйАЪй£Ои¶Бж±ВпЉМеРМжЧґжї°иґ≥жіБеЗАеЇ¶и¶Бж±ВгАВ

2.2¬†еНОе§ЂжЭњиЃЊиЃ°жЦєж°И

дЄЇеЃЮзО∞еНОе§ЂжЭњзЪДеКЯиГљи¶Бж±ВпЉМеЫљеЖЕе§ЦиЊГйАЪеЄЄиЃЊиЃ°жЦєж°ИдЄїи¶БжЬЙе¶ВдЄЛеЗ†зІНжЦєж°ИпЉЪ

пЉИ1¬†пЉЙйЂШжЮґеЬ∞жЭњжЦєж°И

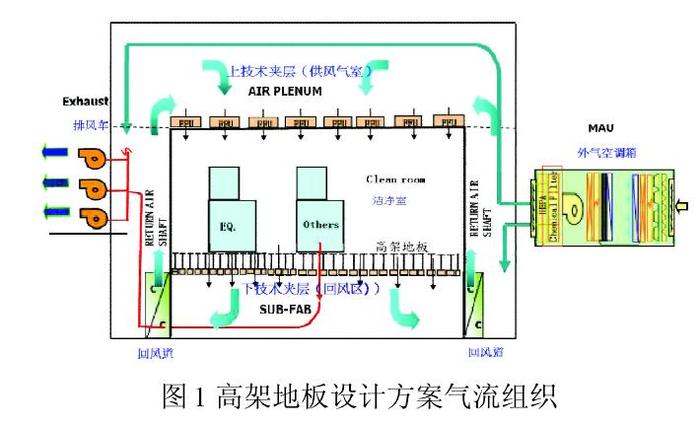

вС†¬†ж†ЉжЮДжҐБ¬†+¬†йЂШжЮґеЬ∞жЭњпЉИRaised FloorпЉЙпЉЪдЄїдљУзїУжЮДиЃЊиЃ°йЗЗзФ®еѓЖйЫЖз†ЉдЇХж†ЉжҐБпЉИдєЯзІ∞ж†ЉжЮДжҐБпЉЙпЉМеЬ®ж†ЉжЮДжҐБдЄКжЮґиЃЊйЂШжЮґеЬ∞жЭњпЉИйТҐзїУжЮД¬†+¬†зЫЦжЭњпЉЙгАВ

вС°¬†зОїзТГйТҐпЉИFRPпЉЙж°ґж®°¬†+¬†йЂШжЮґеЬ∞жЭњпЉЪж•ЉжЭњйЗЗзФ®¬†600 mm~

вСҐ¬†еѓЖйЫЖйТҐжЮД¬†+¬†йЂШжЮґеЬ∞жЭњпЉЪеЬ®еѓЖйЫЖйТҐжЮДдЄКжЮґиЃЊйЂШжЮґеЬ∞жЭњгАВ

вС£вАЬжіЮжіЮжЭњвАЭпЉИT u b e¬†пЉЙ+¬†йЂШжЮґеЬ∞жЭњпЉЪж•ЉжЭњйЗЗзФ®¬†600 mm~

дї•дЄКжЦєж°ИеЕ®йГ®жШѓеЬ®зїУжЮДж•ЉжЭњпЉИжҐБпЉЙдЄКжЮґиЃЊйЂШжЮґеЬ∞жЭњпЉМеПИеПѓзїЯзІ∞дЄЇйЂШжЮґеЬ∞жЭњиЃЊиЃ°жЦєж°ИпЉМиѓ•иЃЊиЃ°жЦєж°ИйЬАи¶БеЬ®жЦљеЈ•жЧґй¶ЦеЕИйЬАи¶БеѓєзїУжЮДж•ЉжЭњеИЈзОѓж∞ІжґВжЦЩпЉМзДґеРОжЮґиЃЊйЂШжЮґеЬ∞жЭњйТҐзїУжЮДй™®жЮґпЉМжЬАеРОйУЇиЃЊзЫЦжЭњпЉМеЈ•еЇПиЊГе§ЪпЉМдЄНеИ©дЇОзЉ©зЯ≠еЈ•жЬЯпЉМеРМжЧґзФ±дЇОйЂШжЮґеЬ∞жЭњйЬАе§ІйЗПдљњзФ®йТҐжЭРпЉМйА†дїЈиЊГйЂШпЉМдЄНеИ©дЇОиКВиГљзОѓдњЭгАВзФ±дЇОж†ЉжЮДжҐБ¬†+¬†йЂШжЮґеЬ∞жЭњйА†дїЈдљОпЉМеЇФзФ®иЊГеєњж≥ЫпЉМжЬђжЦЗдї•ж≠§зІНиЃЊиЃ°жЦєж°ИдЄЇжѓФиЊГеѓєи±°гАВ

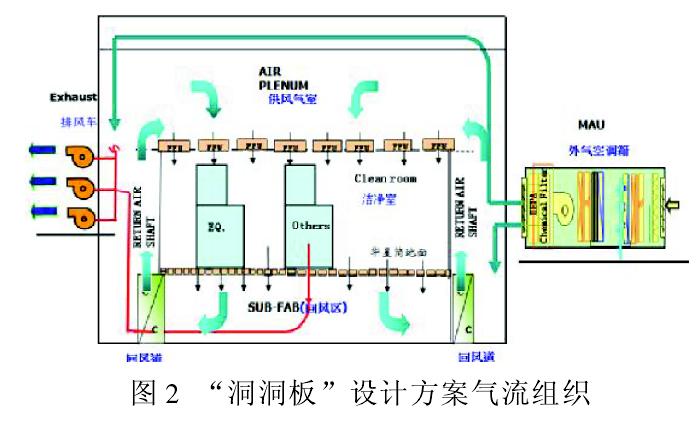

пЉИ2пЉЙжЧ†йЂШжЮґеЬ∞жЭњзЪДвАЬжіЮжіЮжЭњвАЭпЉИTube FloorпЉЙиЃЊиЃ°жЦєж°ИйЩ§йЂШжЮґеЬ∞жЭњиЃЊиЃ°жЦєж°Ие§ЦпЉМеЬ®еП∞жєЊзЪДжЯРG8.5дї£еОВйЗЗзФ®дЄАзІНеЕ®жЦ∞зЪДеНОе§ЂжЭњиЃЊиЃ°жЦєж°ИпЉМеН≥жЧ†йЂШжЮґеЬ∞жЭњзЪДвАЬжіЮжіЮжЭњвАЭпЉИTube FloorпЉЙиЃЊиЃ°жЦєж°ИпЉМзЫіжО•еИ©зФ®ж•ЉжЭњдЄКйҐДзХЩзЪДе≠ФеП£пЉИTubeпЉЙињЫи°МйАЪй£ОпЉМиѓ•иЃЊиЃ°жЦєж°ИзФ±дЇОж∞ФжµБзїДзїЗе§НжЭВгАБиЃЊиЃ°дЄОжЦљеЈ•йЪЊеЇ¶е§ІпЉМе∞Ъжܙ襀府ж≥ЫйЗЗзФ®пЉМдљЖзФ±дЇОжЦљеЈ•еЈ•еЇПиЊГзЃАеНХпЉМдЄНйЬАи¶БйУЇиЃЊйЂШжЮґеЬ∞жЭњпЉМе¶ВжЮЬеПѓи°МпЉМе∞ЖйЭЮеЄЄжЬЙеИ©дЇОзЉ©зЯ≠еЈ•жЬЯпЉМйЩНдљОйА†дїЈгАВ

3¬†еНОе§ЂжЭњзЪДйАЙзФ®

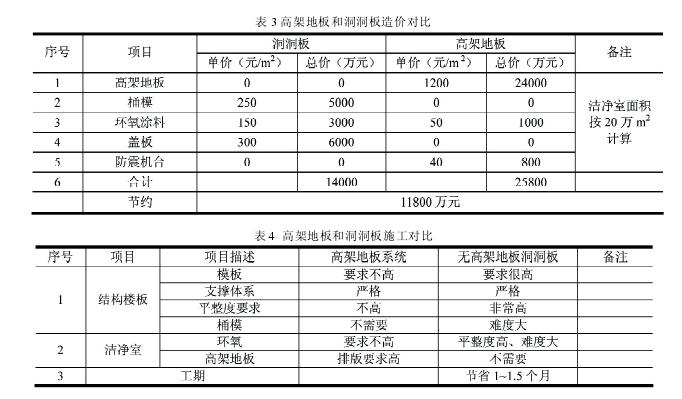

3.1¬†дљњзФ®еКЯиГљеѓєжѓФеНОе§ЂжЭњжЙњжЛЕеЈ•иЙЇиЃЊе§ЗзЪДжЙњйЗНеКЯиГљгАБеЈ•иЙЇзЙ©жµБињРиЊУеКЯиГљгАБжіБеЗАеЃ§е±ВжµБйАЪй£ОеКЯиГљеРМжЧґи¶Бж±ВйШ≤еЊЃйЬЗеКЯиГљпЉМеНОе§ЂжЭњзЪДдЄ§з±їиЃЊиЃ°еѓєеЃЮзО∞дї•дЄКеКЯиГљеРДжЬЙдЊІйЗНеЕЈдљУдљњзФ®еКЯиГљжѓФиЊГиІБи°®¬†1гАВ

дїОи°®1¬†еПѓдї•зЬЛеЗЇпЉМйЂШжЮґеЬ∞жЭњз≥їзїЯзЪДж∞ФжµБжШУдЇОи∞ГиКВеТМжОІеИґпЉМиЃЊиЃ°гАБжЦљеЈ•еТМињРиР•жКАжЬѓйЪЊеЇ¶дљОпЉМзЉЇзВєжШѓйА†дїЈйЂШгАБеЈ•жЬЯиЊГйХњпЉМзЉЇзВєжШѓдЄЇиІ£еЖ≥еЊЃйЬЗйЧЃйҐШйЬАи¶БиЃЊиЃ°зЛђзЂЛйШ≤еЊЃйЬЗеЇХеЇІпЉМеПЧж≠§ељ±еУНпЉМзФЯдЇІеЈ•иЙЇеЄГе±Аи∞ГжХійЩРеИґиЊГе§ЪпЉЫиАМжЧ†йЂШжЮґеЬ∞жЭњзЪДвАЬжіЮжіЮжЭњвАЭз≥їзїЯеЬ®йА†дїЈеТМеЈ•жЬЯдЄКеН†дЉШпЉМдЄФзФ±дЇОжШѓжХідљУйШ≤еЊЃйЬЗиЃЊиЃ°пЉМеЈ•иЙЇзФЯдЇІеЄГе±АеПѓдї•зБµжіїи∞ГиКВпЉМдЄНеПЧйШ≤еЊЃйЬЗеЇХеЇІдљНзљЃеЫЇеЃЪзЪДйЩРеИґпЉМдљЖж∞ФжµБи∞ГиКВйЪЊеЇ¶е§ІпЉМеѓєиЃЊиЃ°гАБжЦљеЈ•еТМињРиР•и¶Бж±ВйЂШгАВ

3.2¬†ж∞ФжµБзїДзїЗеѓєжѓФ

пЉИ1¬†пЉЙйЂШжЮґеЬ∞жЭњзЪДж∞ФжµБзїДзїЗйЂШжЮґеЬ∞жЭњжШѓйЗЗзФ®жШѓеЬ®йТҐзїУжЮДжИЦз†ЉзїУжЮДдЄКжЮґиЃЊеЉАе≠ФйТҐжЭњпЉМеЕґж∞ФжµБзїДзїЗеОЯзРЖиІБеЫЊ¬†1гАВ

вС†¬†дЄКжКАжЬѓе§єе±ВзЪДз©Їж∞ФпЉИеЫЮй£О¬†+¬†жЦ∞й£ОжЈЈеРИпЉЙвАХвАХ¬†FFUпЉИжіБеЗАз©Їж∞Ф¬†Class 10~Class 1KпЉЙвАХ¬†вАХ¬†зФЯдЇІиЃЊе§З¬†вАХ¬†вАХ¬†йЂШжЮґеЬ∞жЭњ¬†вАХ¬†вАХ¬†зїУжЮДеЬ∞жЭњпЉИеЉАе≠ФпЉЙвАХ¬†вАХдЄЛжКАжЬѓе§єе±ВвАХ¬†вАХ¬†DCCвАХ¬†вАХ¬†еЫЮй£ОзЂЦдЇХвАХ¬†вАХ¬†дЄКжКАжЬѓе§єе±ВпЉМжЦ∞й£Ож∞ФжµБжµБз®ЛдЄЇпЉЪеЃ§е§Цз©Їж∞Ф¬†вАХ¬†вАХ¬†MAU¬†жЬЇзїДпЉИе§ДзРЖиЗ≥йАБй£ОзКґжАБзВєпЉЙвАХ¬†вАХ¬†дЄЛ¬†/¬†дЄКжКАжЬѓе§єе±ВжИЦеЫЮй£ОзЂЦдЇХгАВ

вС°¬†зФЯдЇІиЃЊе§ЗеЃЙи£ЕдЇОеЬ∞жЭњйЂШжЮґеЬ∞жЭњдЄКпЉМPhotoгАБCoater¬†з≠ЙеѓєеЊЃйЬЗпЉИMicro VibrationпЉЙи¶Бж±ВйЂШзЪДиЃЊе§ЗзЫіжО•еЃЙи£ЕеЬ®йШ≤еЊЃйЬЗжЬЇеП∞дЄКгАВ

вСҐ¬†зФ±дЇОйЂШжЮґеЬ∞жЭњжШѓзФ±еЉАе≠ФзОЗеЊИйЂШзЪДзЫЦжЭњжї°йУЇпЉМдЄФйЂШеЇ¶е§ІдЇО¬†

пЉИ2¬†пЉЙжЧ†йЂШжЮґеЬ∞жЭњзЪДвАЬжіЮжіЮжЭњвАЭж∞ФжµБзїДзїЗжіЮжіЮжЭњжШѓзЫіжО•еЬ®з†ЉзїУжЮДж•ЉйЭҐйҐДзХЩе≠ФпЉИTubeH ol e¬†пЉЙпЉМе≠ФдЄКзЫЦдЄНеРМеЉАе≠ФзОЗзЪДзЫЦжЭњпЉМзФЯдЇІиЃЊе§ЗзЫіжО•еЃЙи£ЕеЬ®з†ЉзїУжЮДзЪДж•ЉйЭҐдЄКпЉМдЄОйЂШжЮґеЬ∞жЭњиЃЊиЃ°жЦєж°ИзЫЄжѓФпЉМдїОдЄКжКАжЬѓе§єе±ВзЪДеЮВзЫіж∞ФжµБзЫіжО•йАЪињЗзїУжЮДж•ЉжЭњињЫеЕ•дЄЛжКАжЬѓе§єе±ВпЉМзФ±дЇОзїУжЮДж•ЉжЭњеЉАе≠ФйЩРеИґпЉМж∞ФжµБеЭЗеМАжАІйЬАи¶Бз≤Њз°ЃиЃЊиЃ°пЉМеЬ®жЦљеЈ•еЃМжИРеРОйЬАињЫи°МеЃЮжµЛй™МиѓБгАВеЕґж∞ФжµБзїДзїЗеОЯзРЖиІБеЫЊ¬†2гАВ

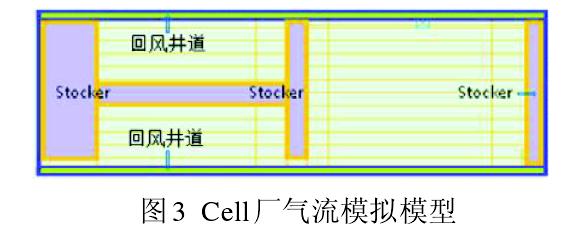

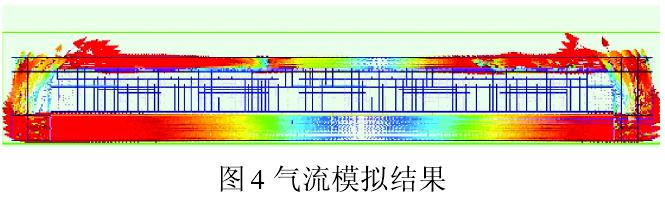

пЉИ3¬†пЉЙжЧ†йЂШжЮґеЬ∞жЭњзЪДвАЬжіЮжіЮжЭњвАЭзЪДж∞ФжµБж®°жЛЯеѓєвАЬжіЮжіЮжЭњвАЭйАЪй£ОйЧЃйҐШпЉМжИСдїђеИ©зФ®¬†CFD¬†иљѓдїґеѓєвАЬжіЮжіЮжЭњвАЭж∞ФжµБзїДзїЗињЫи°Мж®°жЛЯпЉМдї•з°ЃиЃ§жШѓеР¶иГљжї°иґ≥жіБеЗАеЃ§зЪДи¶Бж±ВпЉМдї•CellеОВж∞ФжµБж®°жЛЯдЄЇдЊЛпЉМињЫи°МзЃАи¶БиѓіжШОпЉЪ

вС†¬†еїЇж®°жЭ°дїґпЉЪ

aпЉЙж®°еЮЛе∞ЇеѓЄдЄЇ¬†

bпЉЙжіЮжіЮжЭњйШїеКЫиЃЊеЃЪпЉМеИЭеІЛеАЉдї•¬†f = 1000пЉМдЄФеЭЗеМАеИЖеЄГиЃЊеЃЪдєЛпЉМеИТеИЖеЕ±¬†96¬†дЄ™еМЇеЯЯињЫи°МиЃ°зЃЧпЉМе∞Ждї•еИЖеМЇеЯЯеПКеє≥еЭЗеОЛеКЫжНЯ姱зЪДж¶ВењµпЉМж®°жЛЯвАЬжіЮжіЮжЭњвАЭдЄОж∞ФжµБзїДзїЗзЪДеЕ≥з≥їпЉЪ

c¬†пЉЙF F U¬†еЄГе±Ае¶Ви°®¬†2¬†гАВ

dпЉЙеЉАе≠ФзОЗпЉЪж•ЉжЭњвАЬжіЮжіЮжЭњвАЭеЉАе≠ФзОЗ¬†18%DCCеЄГзљЃпЉЪV¬†е≠ЧеЮЛпЉМf=4.63гАВ

eпЉЙStockerпЉЪдЄНиАГиЩС¬†Stocker¬†еЖЕйГ®жЙАжЬЙзїУжЮДпЉМеП™жШѓдЄАеП™дЄЛжЦєйАПж∞ФзЪДз©ЇзЫТе≠РпЉМиЃЊе§ЗиЗ™еЄ¶FFUжМЙдЄКжЦєиАГиЩСгАВ

fпЉЙдЄНиАГиЩСеїЇз≠СзЙ©зЪДеҐЩеОЪгАБжЯ±е≠РеЙ™еКЫеҐЩз≠ЙзЪДжљЬеЬ®еПѓиГљељ±еУНгАВ

вС°¬†ж∞ФжµБж®°жЛЯ

ж∞ФжµБж®°жЛЯжЧґпЉМеИЭжђ°йЗЗзФ®¬†65%¬†еЉАе≠ФзЪДзЫЦжЭњињЫи°Мж®°жЛЯпЉМж†єжНЃж®°жЛЯзїУжЮЬпЉМеѓєзіКжµБеТМж∞ФжµБеАЊжЦЬиІТеЇ¶ињЗи¶Бж±ВпЉМдї•¬†65гАВзЪДеМЇеЯЯпЉМи∞ГжХівАЬжіЮжіЮжЭњвАЭзЪДеЉАе≠ФзОЗпЉИзЫЦжЭњзЪДеЉАе≠ФзОЗ¬†90%гАБ65%гАБ35%гАБ0%¬†еЫЫзІНпЉЙпЉМзїПе§Ъжђ°еПНе§Нж®°жЛЯпЉМжЬАзїИ嚥жИРеЫЊ¬†4¬†ж∞ФжµБзїДзїЗпЉМзїПеИЖжЮРпЉМйАЪињЗи∞ГжХівАЬжіЮжіЮжЭњвАЭзЫЦжЭњзЪДеЉАе≠ФзОЗпЉМж∞ФжµБзїДзїЗиГље§Яжї°иґ≥иѓ•¬†TFT-LCD¬†еОВжИњзЪДиЃЊиЃ°и¶Бж±В

3.3¬†йА†дїЈеѓєжѓФ

йЂШжЮґеЬ∞жЭњз≥їзїЯеїЇз≠СжЮДйА†пЉИеПВзЕІеЫЊ¬†1пЉЙдЄЇпЉЪзїУжЮДж•ЉжЭњ+¬†зїУжЮДж•ЉжЭњзОѓж∞ІжґВжЦЩ+¬†йТҐзїУжЮДйЂШжЮґеЬ∞жЭњжФѓжТСз≥їзїЯ¬†+¬†йЂШжЮґеЬ∞жЭњзЫЦжЭњпЉЫдЄОдєЛеѓєеЇФзЪДжЧ†йЂШжЮґеЬ∞жЭњзЪДвАЬжіЮжіЮжЭњвАЭеїЇз≠СжЮДйА†пЉИеПВзЕІеЫЊ¬†2пЉЙдЄЇпЉЪзїУжЮДж•ЉжЭњ¬†+ж°ґж®°¬†+¬†зїУжЮДж•ЉжЭњеє≥жХіеЇ¶е§ДзРЖ¬†+¬†жКЧйЭЩзФµзОѓж∞ІжґВжЦЩгАВдїОи°®¬†3¬†еИЖжЮРеПѓдї•зЬЛеЗЇпЉМ20¬†дЄЗm2зЪДжіБеЗАеЃ§пЉМйА†дїЈеПѓдї•иКВзЬБзЇ¶¬†1.18¬†дЇњеЕГдЇЇж∞СеЄБгАВ

3.4¬†жЦљеЈ•еѓєжѓФ

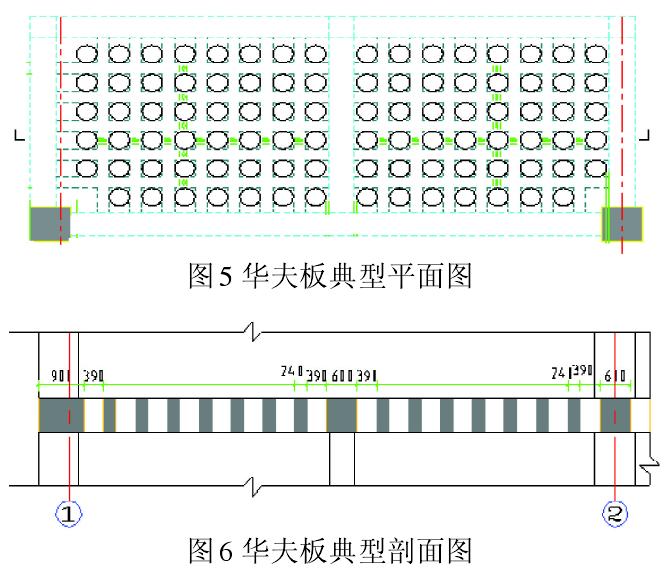

дїОи°®¬†4¬†ињ∞еИЖжЮРеПѓдї•зЬЛеЗЇпЉМжЧ†йЂШжЮґеЬ∞жЭњвАЬжіЮжіЮжЭњвАЭжЦљеЈ•и¶Бж±ВдЄЇж®°жЭњеЉЇеЇ¶йЂШпЉМзїУжЮДеЬ∞йЭҐеЃМжИРйЭҐеє≥жХіеЇ¶йЂШпЉМзОѓж∞ІжЦљеЈ•еЈ•еЇПе§ЪпЉМзїПи∞ГжЯ•еЫљеЖЕзЪДжЦљеЈ•жГЕеЖµпЉМж®°жЭњеПѓдї•йАЪињЗдљњзФ®йЂШеЉЇеЇ¶зЪДе§єжЭњиІ£еЖ≥пЉМеє≥жХіеЇ¶и¶Бж±ВеПѓдї•йЗЗзФ®жњАеЕЙжЙЊеє≥иЃЊе§ЗжЭ•иІ£еЖ≥пЉМеРМжЧґеЫљеЖЕзОѓж∞ІеЬ∞йЭҐжЦљеЈ•еЈ≤зїПеПѓдї•иЊЊеИ∞еЫљйЩЕж∞іеє≥пЉМеЫ†ж≠§жЦљеЈ•жКАжЬѓдЄКеПѓдї•жї°иґ≥жЧ†йЂШжЮґеЬ∞жЭњвАЬжіЮжіЮжЭњвАЭзЪДи¶Бж±ВпЉМзФ±дЇОеЈ•еЇПиЊГзЃАеНХпЉМеРДеЈ•еЇПдєЛйЧіеПѓдї•дЇ§еПЙжЦљеЈ•пЉМеЈ•жЬЯиГље§ЯиКВзЇ¶1пљЮ1.5дЄ™жЬИгАВзїПзїЉеРИеИЖжЮРеТМиѓДдЉ∞пЉМжЬАзїИйАЙжЛ©йЗЗзФ®жЧ†йЂШжЮґеЬ∞жЭњзЪДвАЬжіЮжіЮжЭњвАЭиЃЊиЃ°жЦєж°ИпЉМеЕЄеЮЛеє≥йЭҐеЫЊеПКеЙЦйЭҐеЫЊиѓ¶иІБеЫЊ¬†5¬†гАБеЫЊ¬†6¬†гАВ

4¬†иЃЊиЃ°жИРжЮЬй™МиѓБ

иѓ•й°єзЫЃзїПињЗ12.5дЄ™жЬИзіІеЉ†жЦљеЈ•еРОзђђдЄАеП∞зФЯдЇІиЃЊе§ЗжРђеЕ•пЉМдЄОеРМз±їй°єзЫЃзЫЄжѓФпЉМеЈ•жЬЯзЉ©зЯ≠2~3¬†дЄ™жЬИпЉМйА†дїЈдєЯе§ІеєЕиКВзЬБпЉМжіБеЗАеЇ¶еТМжЄ©жєњеЇ¶еЃМеЕ®иГље§ЯиЊЊеИ∞зФЯдЇІеЈ•иЙЇиЃЊе§ЗзЪДи¶Бж±ВгАВй°єзЫЃињРи°М1¬†еєіпЉМеЃЮжµЛзЪДж∞ФжµБзїДзїЗдЄОиЃЊиЃ°жЧґзЪДж∞ФжµБж®°жЛЯеЯЇжЬђдЄАиЗіпЉМClass1000зЇІжіБеЗАеЃ§зЪДжіБеЗАеЇ¶ж£АжµЛ¬†0.3¬†ќЉmйҐЧз≤ТеЬ®¬†200¬†йҐЧдї•дЄЛпЉМињЬињЬдљОдЇОиЃЊиЃ°зЪДи¶Бж±ВгАВй°єзЫЃеЬ®жЦљеЈ•ињЗз®ЛдЄ≠зФ±дЇОдЄЛйЫ®еТМжЦљеЈ•еНХдљНзїПй™МдЄНиґ≥пЉМйГ®еИЖеЬ∞йЭҐеє≥жХіеЇ¶иЊГеЈЃпЉМеЬ®жЦљеЈ•ињЗз®ЛдЄ≠еҐЮеК†зОѓж∞ІйЗСеИЪз†ВжЙЊеє≥еЈ•еЇПпЉМеҐЮеК†дЇЖдЄАдЇЫиієзФ®гАВ

5¬†зїУиЃЇ

жЧ†йЂШжЮґеЬ∞жЭњвАЬжіЮжіЮжЭњвАЭз≥їзїЯеЈ•жЬЯиЊГзЯ≠пЉМйА†дїЈиЊГдљОпЉМдљЖиЃЊиЃ°дЄОжЦљеЈ•еЫ∞йЪЊпЉМйАЪињЗж∞ФжµБж®°жЛЯеТМйЗЗзФ®еЕИињЫзЪДжЦљеЈ•еЈ•иЙЇеЃМеЕ®иГље§ЯиЊЊеИ∞зФЯдЇІеѓєжіБеЗАеЇ¶еТМеє≥жХіеЇ¶зЪДи¶Бж±ВпЉМжШѓдЄАй°єеИЫжЦ∞иЃЊиЃ°еАЉеЊЧжО®еєњеТМеЇФзФ®

еЬ∞еЭАпЉЪе±±дЄЬзЬБжµОеНЧеЄВ姩氕еМЇжЦ∞еЊРе±ЕеІФдЉЪйїДж≤≥еїЇйВ¶е§Іж°•и•њдЊІ1-6еПЈ зФµиѓЭпЉЪ0531-68824415 дЉ†зЬЯпЉЪ0531-68824415

зЙИжЭГжЙАжЬЙ:жµОеНЧй°Їе•ЗеЗАеМЦеЈ•з®ЛжЬЙйЩРеЕђеПЄ жКАжЬѓжФѓжМБпЉЪеЇЈзЊОзІСжКА е§Зж°ИеПЈ:й≤БICPе§З19040779еПЈ xmlеЬ∞еЫЊ htmlеЬ∞еЫЊ txtеЬ∞еЫЊ зЩїељХ